- طراحی و ساخت کوره های دوار

- تعمیر و نگهداری کوره های دوار

- خرید و فروش تجهیزات کوره های دوار

- تامین قطعات کوره های دوار

- تولید قطعات جانبی کوره های دوار

اروم ماشین صنعت پیمان گستر

طراحی و ساخت انواع کوره های دوار، ماشین آلات صنعتی و معدنی، و خط تولید گازهای صنعتی، طبی و خوراکی Co2.N2,O2اروم ماشین صنعت پیمان گستر

طراحی و ساخت انواع کوره های دوار، ماشین آلات صنعتی و معدنی، و خط تولید گازهای صنعتی، طبی و خوراکی Co2.N2,O2روش ساخت ۳ نوع مخزن آب بتنی

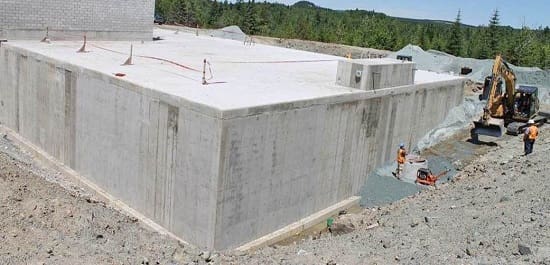

مخازن بتنی به عنوان مخازن ذخیره سازی آب و فاضلاب مورد استفاده قرار می گیرند؛ بنابراین ساخت مخزن آب بتنی و آب بندی آن اهمیت ویژه ای دارد.

در ساخت این مخازن باید عواملی مانند کارایی، دوام، ایمنی و هزینه در نظر گرفته شوند.

این مخازن باید طوری طراحی شوند که علاوه بر ذخیره سازی آب و فاضلاب، تحت تأثیر آسیب های محیطی نظیر خوردگی و آلودگی قرار نگیرند.

در ادامه با ما همراه باشید تا با مراحل ساخت مخازن بتنی آشنا شوید.

1# ساخت مخزن آب بتنی (Construction of Concrete Water Tank)

روش های استانداردی برای ساخت مخازن زیرزمینی یا سطحی با مصالح بنایی وجود دارند.

علاوه بر روش های استاندارد، روش های دیگری برای ساخت مخزن آب بتنی طراحی شده اند که

از به کار گیری قالب ها و چهارچوب های پرهزینه در هنگام قالب ریزی سازه بتنی خودداری می کنند و

یا به روشی این کار را انجام می دهند که نیاز به خاک برداری کمتر باشد.

این امر می تواند موجب صرفه جویی در مصالح ساختمانی و هزینه ها شود.

به عنوان اولین قدم در ساخت مخزن آب بتنی، طراحی نقش بسیار مهمی در عملکرد، عمر، دوام، زمان و هزینه دارد.

چنان چه طراحی مخزن آب بتنی به درستی انجام نشود اتلاف منابع مالی و زمان را در پی خواهد داشت.

به کار گیری دانش فنی و آیین نامه های مربوطه بهترین گزینه برای یک طراحی دقیق است؛

بنابراین با توجه به اهمیت طراحی مخازن، این مخازن انواعی دارند که در ادامه به آن ها اشاره می شود.

2# ساخت مخزن آب بتنی مستطیل شکل

ساخت مخازن مستطیلی به روش حفاری باز صورت می گیرد.

در این مدل، برای تحمل فشار خاک و آب در دیوارهای جانبی، از یک دیوار حائل ثقلی استفاده می شود.

دیوارهای حائل را می توان با سنگ، آجر یا بتن ساخت.

1-2# اصول بتن ریزی دیوار جانبی

بتن ریزی دیوار جانبی در ساخت مخزن آب بتنی باید به صورت پیوسته انجام شود.

در صورت بروز هرگونه وقفه، این فاصله زمانی نباید بیش از 3 ساعت طول بکشد.

اگر مکث طولانی تر از این مقدار اتفاق بیفتد، برای اطمینان از اتصال کافی بتن قبلی و جدید، سطح باید طی مراحل زیر بهسازی شود:

- به منظور زبر شدن سطح بتن قبلی، بتن ریزی به مدت 24 ساعت متوقف می شود.

- سطح بتن قبلی با آب پرفشار یا برس فولادی تمیز می شود.

- لایه ای از ملات سیمان روی سطح بهسازی شده ریخته می شود.

- بتن ریزی ادامه می یابد.

- پس از بتن ریزی، بعد از 2-1 روز در تابستان و 3-2 روز در زمستان می توان قالب ها را برداشت.

2-2# اجرای عایق بندی و دیوار

برای جلوگیری از ترک خوردن در اثر نشست غیریکنواخت مخزن آب بتنی که ناشی از فشار دیوار جانبی و دال کف است، اغلب یک درز بین دیوار و دال قرار داده می شود.

دیوار و مصالح عایق کننده معمولاً قبل از دال کف تعبیه می شوند.

برای اجرای عایق بندی یک نوار سه لایه قیرگونی با 4 لایه روکش روغنی، با عرضی برابر با ضخامت طرح دال کف در امتداد پایین ترین قسمت سطح دیوار قرار داده می شود. سپس دال بتنی کف بتن ریزی می شود.

در ساخت دیوار بعد از اجرای دال کف هم می توان برای جلوگیری از به کار گیری قالب و چهارچوب نگهدارنده، از مصالح بنایی یا بلوک های بتنی استفاده کرد.

وقتی اولین لایه سنگ تمام شد، یک لایه ملات سیمان روی آن می ریزند و سپس لایه بعدی سنگ ها را می چینند.

هنگامی که دیوار به ارتفاع مورد نظر رسید، باید درزهای کل سطح دیوار بندکشی شوند.

3# ساخت مخزن آب بتنی دایره ای با سازه گنبدی

برای ساخت سازه گنبدی یک قالب چوبی یا فولادی و چهارچوبی برای نگه داشتن قالب لازم است.

این نوع سازه به مصالح و نیروی کار زیادی نیاز دارد.

روش ساخت این نوع مخزن آب بتنی آن به شرح زیر است:

- ابتدا نقطه مرکزی و سپس قطر بیرونی سازه گنبد روی زمین مشخص می شود.

- حفاری در قطر بیرونی گنبد بتنی انجام می شود. زمین بالای حد تراز گنبد بتنی حفاری می شود.

- سپس گنبد بتنی با استفاده از خاک به عنوان قالب، روی زمین آماده قالب ریزی می شود و

یک روزنه برای دهانه مخزن تعبیه می شود. - پس از گذشت 7 تا 10 روز و سخت شدن گنبد بتنی، حفاری دوباره از دهانه مخزن آغاز می شود.

باز هم حفاری از بالا به پایین و از مرکز به سمت بیرون ادامه می یابد. - سپس قالب ریزی کف با بتن و اندودکاری با ملات سیمانی روی دیوار انجام می شود.

- یک دهانه (بازشو) نیز در آخرین مرحله ساخت مخزن آب بتنی ساخته می شود.

4# ساخت مخزن آب بتنی با مقطع دایره ای و دیوار ضخیم

هنگامی که خاک سست و یا ماسه ای است، حفاری یک گودال استوانه ای با دیواره عمودی برای ساخت مخزن آب بتنی مشکل است.

در این شرایط اجرای روش حفره برداری امکان پذیر نیست؛

از این رو از روش حفاری باز و شکل دایره استفاده می شود.

طراحی و ساخت کوره های دوار تنگل شور

ساخت کوره های دوار تنگل شور یکی از کارهای مهم شرکت اروم ماشین صنعت می باشد، کوره دوار یکی از انواع کوره ها می باشد که به منظور بالا بردن دما، انتقال حرارت و پختن مواد در یک فرآیند پیوسته و مداوم در صنایع مختلف از جمله صنعت سیمان، معادن، فولاد، کاغذ و… استفاده می شود. شرکت اروم ماشین صنعت پیمان گستر یکی از برترین سازنده انواع کوره های دوار در کشور می باشد.

ساخت کوره های دوار

کوره دوار، وسیلهای برای بالابردن حرارت در یک فرایند مداوم است. سوخت این نوع کورهها گاز، گازوئیل و مازوت است. کوره های دوار شامل لوله هایی نسبتا قطور هستند که با توجه به دارا بودن یک شیب کم نسبت به افق، با چرخش آهسته و در نتیجه ی نیروی جاذبه، مواد که اغلب به صورت پودر و دانه بندی هستند را از بخش ورودی کوره به سمت خروجی کوره هدایت می کند. بدنه (شل کوره shell) یا در واقع همان لوله کوره ی دوار بر روی غلطک های فولادی قرار میگیرند و با استفاده از یک الکتروموتور و گیربکس مناسب حرکت دورانی خود را انجام می دهد.

بخش ورودی کوره دوار نسبت به بخش خروجی مرتفع تر میباشد. منبع ایجاد حرارت یا همان مشعل کوره اغلب در قسمت انتهای کوره (پایین) که محل خروجی مواد نیز هست قرار میگرد. مواد در ابتدای کوره با دمای کم ( دمای محیط ) وارد کوره شده و با چرخش کوره و در نتیجه حرکت تدریجی و آهسته مواد به سمت انتها و پایین کوره حرارت بیشتری را دریافت میکنند. به انتهای کوره منطقه جهنمی کوره نیز گفته میشود که دارای بیشتر درجه حرارت است. در این منطقه دما به حداکثر دمای مورد نیاز جهت پخت مواد رسیده و بعد از آن مواد از کوره خارج میشوند. سفارش ساخت کوره های دوار در اروم ماشین صنعت پیمان گستر امکان پذیر می باشد.

شرکت اروم ماشین صنعت پیمان گستر

مدیر بازرگانی: ۰۹۱۴۴۳۳۸۶۸۴

کارشناس فروش: ۰۹۱۴۴۸۴۷۷۵۰

ساخت کوره دوار ریخته گری و انواع آن

در صنعت ریخته گری بعد از مرحله استخراج و تصفیه، مرحله مهمی به نام مرحله ذوب وجود دارد. این مرحله در کورههای ریخته گری انجام میشود. کورههای ریخته گری انواع مختلفی دارد که ما در این مقاله از سایت پادیر ماندگار قصد داریم به معرفی یکی از کورههای صنعتی به نام کوره دوار ریخته گری بپردازیم.

ساختار کوره دوار ریخته گری:

ساختار کوره دوار ریخته گری به این گونه است که از چند لایه تشکیل شده است. لایه بیرونی آن از جنس فولاد است و مقاومت و استحکام بسیار زیادی دارد. لایه درونی کوره با آجرهای نسوزی پوشانده شده است. این آجرهای نسوز از پوکههای معدنی به همراه خاک چینی ساخته میشود. به این ترتیب که بعد از شکل دادن به این آجرها آنها را در دمای 1500 درجه و به مدت سه شبانه روز به خوبی میپزند تا آجر نسوز به دست بیاید. آجرهای نسوز باید طوری در کوره قرار بگیرد که شیب داخلی آن به هم نریزد و کارکرد کوره مختل نشود.

دمای درون کوره دوار ریخته گری با کمک مشعل تعبیه شده در آن تامین میشود. سوخت این کوره از گاز تامین میشود. این مشعل طوری تعبیه شده است که از یک سمت به داخل کوره حرارت میدهد و طرف دیگر مشعل سیستمی وجود دارد که گرد و غبار حاصل از ذوب را مکش میکند.

روی کوره تعدادی سوراخ وجود دارد و این امکان را فراهم میکند که از طریق آن بررسی کنید و متوجه شوید که آیا مواد درون کوره به طور کامل ذوب شده است یا نه. این سوراخها در واقع نقش کنترلی در کوره ایفا میکنند. قطر هر کدام حدود 10 تا 15 سانتی متر است.

عملکرد کوره دوار ریخته گری:

روش کار کوره دوار ریخته گری این گونه است که وقتی میخواهند موادی را تبدیل به مواد مذاب کنند و به آن کنسانتره گفته میشود، از یک سمت دهانه کوره را باز میکنند و با دادن اندکی شیب به کوره آن را شارژ میکنند. جهت تسهیل فرایند ذوب، علاوه بر کنسانتره به آن مواد روان کننده و مواد ذوب کننده نیز اضافه میکنند.

بعد از اینکه داخل کوره از کنسانتره به طور کامل پر شد، به سر جای خود بر میگردد. برای جلوگیری از بیرون ریختن مواد داخل کوره از سوراخهایی که روی بدنه آن وجود دارد، بدنه آن را با گل میپوشانند. این گل با روشن شدن کوره و در اثر حرارت خشک میشود و در هنگام کار کردن کوره هم مشکلی ایجاد نمیکند.

همانطور که گفتیم حرارت کوره از مشعلهای تعبیه شده در آن تامین میشود. اما اگر حرارت رسانی به کل کوره فقط از طریق این مشعلها انجام شود، حرارت به صورت یکنواخت به کل مواد داخل کوره نمیرسد. برای رفع این مشکل در کنار مشعلها دمندههایی وجود دارد که وظیفه پخش کردن حرارت به کل کوره را دارد. به این ترتیب همه مواد داخل کوره به طور یکنواخت تحت تاثیر حرارت به مواد مذاب تبدیل میشود.

بعد از این مراحل کوره به آرامی شروع به چرخش میکند. به دلیل همین چرخش به این نوع کوره، کوره دوار ریخته گری گفته میشود. این چرخش اجازه نمیدهد کنسانترههای درون کوره ته نشین شود. همین مورد باعث میشود مواد مذاب یک دستی به دست بیاید و همین مورد باعث بالا رفتن راندمان کوره میشود.

مواد مذاب تولید شده در کوره دوار ریخته گری چگونه تولید میشود؟

برای تخلیه کوره دوار ریخته گری، آن را ثابت میکنند و مواد را از دریچه که روی بدنه کوره تعبیه شده است، تخلیه میکنند. مواد مذاب به دلیل حرارت بسیار بالایی که دارد باید در ظرفهای استیل مخصوصی که توان تحمل این میزان از حرارت را داشته باشد تخلیه شود. به این ظرفها پاتیل گفته میشود.

پاتیل در زیر مخزن و دقیقا در زیر کوره قرار میگیرد. گلهایی که روی سوراخها را پوشانده بود با کمک دریلهای صنعتی سوراخ میکنند تا مواد مذاب به داخل ظرف پاتیل ریخته شود. این مرحله را تا جایی که مواد مذاب به طور کامل تخلیه شود ادامه میدهند. حمل و نقل ظرفهای پاتیل حاوی مواد مذاب باید به کمک جرثقیل انجام شود.

مواد دیگری که باید از کوره استخراج شود، ناخالصیهای درون کوره است. به این ناخالصیها سرباره گفته میشود. برای تخلیه این مواد پاتیل دیگری را زیر کوره قرار میدهند و مواد باقی مانده را از کوره تخلیه میکند. به این ترتیب کوه به طور کامل خالی میشود و برای استفاده و شارژ بعدی آماده میشود.

مزایای استفاده از کوره دوار ریخته گری:

- • از نظر قیمت بسیار مناسب است.

- • نحوه کار و تنظیم و اپراتوری آن بسیار ساده است.

- • امکان استفاده از سوخت فسیلی در آن برای ذوب کردن آن فراهم است.

- • نسبت به سایر کورههای ریخته گری مصرف برق پایینی دارد.

- و سربارههای موجود به راحتی از آن تخلیه میشود.

- • هزینه نگهداری از این کوره پایین است.

معایب استفاده از کوره دوار ریخته گری:

- • در این نوع کوره گرد و غبار بیشتری نسبت به مدلهای دیگر کوره ایجاد میشود.

- • به دلیل اینکه هوا و اکسیژن اضافی وارد کوره میشود، باعث میشود قسمتی از مواد مذاب اکسید شود و از دست برود.

در هنگام خرید کوره دوار ریخته گری چه مواردی را باید مد نظر قرار داد؟

- • ظرفیت کوره و حجم موادی که باید از آن استخراج شود.

- • ظرفیت گرمایی کوره و اینکه تا چه اندازه در برابر حرارت مقاومت دارد.

- • میزان حرارتی که مشعل کوره تامین میکند.

- • متریالی که در ساخت کوره مورد نظر به کار رفته است.

- • اندازه محلی که قصد نصب کردن کوره در آن را دارید.

کوره دوار ریخته گری یک طرفه چیست؟

یکی از انواع کوره دوار که در ریخته گری به کار میرود، کوره دوار یک طرفه است. همانطور که در بالاتر اشاره کردیم، کوره دوار به این صورت است که از یک طرف مواد کسنتانتره وارد میشود و مشعل هم در آن قسمت قرار دارد. طرف دیگر کوره هم باز است و از آن بخارات و گرد و غبار خارج میشود.

کورههای دوار یک طرفه همان طور که از نام آن مشخص است، فقط یک سمت آن باز است و قسمت دیگر آن بسته است. همه کارها در کوره از همان سمت باز انجام میشود. یعنی شارژ کنسانتره، تخلیه مواد مذاب، خارج شدن گازها و گردو غبارها همه از همان دهانه باز انجام میشود. به دلیل همین ساختار، کار این کوره حساسیت بالایی دارد و با عملکرد کوره دوار دو طرفه متفاوت است.

انواع کوره دوار ریخته گری از نظر نوع سوخت:

در کورههای دوار از مواد دیگری به عنوان سوخت در آن استفاده میکنند. به همین دلیل بر اساس نوع سوخت کورههای دوار را به انواع زیر تقسیم میکنند.

1- کوره دوار ریخته گری با سوخت جامد پودری

سوخت این نوع کوره مخلوطی از پودر زغال است و به کمک حرارت مشعل این سوخت شعله ور میشود و حرارت حاصل از سوختن این نوع پودر به درون کوره دمیده میشود. در این نوع کورههای مدرن محفظه سوخت با کمک یک فیدر یه به شکل حلزونی است و با کمک یک دمنده فشار دبی هوای خروجی را تنظیم میکند. به این ترتیب و به دلیل این ویژگی نسبت سوخت مصرفی کاملا کنترل میشود.

2- کوره دوار ریخته گری با کمک سوخت مایع

این نوع کوره با سوخت مایع سرعت ذوب بیشتری دارد و حدود 25 درصد بیشتر از کورههای با سوخت جامد مواد مذاب را سریعتر تولید میکند. از آنجایی که مواد مذاب نباید با سوخت به طور مستقیم در تماس باشد به همین دلیل در چنین کورهای میزان و فشار هوا باید به دقت کنترل شود و سایز کوره نیز درست انتخاب شود تا سوخت مایع با کنسانتره و مواد مذاب در ارتباط نباشد.

3- کوره دوار ریخته گری با سوخت گازی

بیشتر کورههای دوار از این نوع هستند و سوخت گازی دارند. این نوع کورها مجهز به سیستم افشانک است و هوای داغ با کمک این سیستم در کل کوره پخش میشود.

مشاوره تخصصی ساخت انواع کوره دوار

مشاوره تخصصی ساخت کوره دوار

برای مشاوره تخصصی و ثبت سفارش کوره دوار با واحد بازرگانی اروم ماشین صنعت پیمان گستر در ارتباط باشید.

ثبت سفارش: درخواست سفارش

شماره تماس: ۰۹۱۴۴۳۳۸۶۸۴

ایمیل: info@orummachine.com

آدرس کارخانه فاز ۱: ارومیه، ۳ کیلومتر جاده سلماس، جنب هلال احمر

آدرس کارخانه فاز ۲: ارومیه، ۳۰ کیلومتر جاده سلماس، شهرک صنعتی کریم آباد

اجزا اصلی کوره دوار

اجزای اصلی در ساخت کوره دوار شامل پوسته، پوشش نسوز، رینگ و غلطک، چرخ دنده و ترمزها میباشد

پوسته از ورق فولاد نوردی معمولی که معمولا بین 15 تا 30 میلیمتر ضخامت دارد، تشکیل شده و به شکل یک سیلندر ساخته می شود که ممکن است تا 230 متر طول و تا قطر 6 متر باشد.

هدف از پوششهای نسوز این است که پوسته فولادی را از درجه حرارت بالا در داخل کوره محفوظ نگه دارد و از خواص خوردگی مواد فرایند محافظت کند. ممکن است این پوشش از آجرهای نسوز یا بتنی مقاوم در برابر حرارت تشکیل شده باشد.

ضخامت پوشش معمولا در محدوده 80 تا 300 میلیمتر است. یک مقاومتی معمولی قادر به حفظ درجه حرارت بین 1000 درجه سانتیگراد می باشد. برای محافظت از فولاد از آسیب، دمای پوسته باید در حدود 350 درجه سانتیگراد نگه داشته شود.

رینگ کوره از یک قطعه فولادی ریختگری شده ساخته میشود و سپس تحت عملیات ماشین کاری قرار میگیرد تا سطحی صاف را داشته باشد. رینگ توسط بالشتک ها به پوسته کوره متصل میشود. این رینگ سوار بر جفت غلطک های فولادی است که سطح استوانه ای صافی دارند. غلطک ها باید از کوره پشتیبانی کنند و چرخشی را که تا حد ممکن بدون اصطکاک است ،امکان پذیر سازد. اگریک کوره به خوبی مهندسی شده باشد، زمانی که قدرت قطع شود، قبل از آمدن به استراحت، چند بار پاندول مانند نوسان می کند.

کوره معمولا توسط یک چرخ دنده به گردش در می اید. چرخ دنده از طریق یک چرخ دنده دیگربه یک مجموعه گیربکس و موتور الکتریکی با سرعت متغیر متصل می شود. سرعت جریان مواد در داخل کوره متناسب با سرعت چرخش ان است و بنابراین برای کنترل این سرعت ( درایو متغیر ) مورد نیاز است.

اگر به هر دلیلی ( قطعی برق یا خرابی درایور) کوره ازچرخیدن به دور محور خود بایستد درایور کمکی وارد عمل میشود که این امر مانع از پیچ و تاب خوردگی کوره ب دلیل اختلاف دما بین بالا و پایین کوره میشود . این درایورممکن است یک موتور الکتریکی کوچک با منبع تغذیه مستقل یا یک موتور دیزل باشد.