اروم ماشین صنعت پیمان گستر

طراحی و ساخت انواع کوره های دوار، ماشین آلات صنعتی و معدنی، و خط تولید گازهای صنعتی، طبی و خوراکی Co2.N2,O2اروم ماشین صنعت پیمان گستر

طراحی و ساخت انواع کوره های دوار، ماشین آلات صنعتی و معدنی، و خط تولید گازهای صنعتی، طبی و خوراکی Co2.N2,O2عملیات کوره آهک و تحلیل انرژی حرارتی فرآیند تولید آهک با کوره دوار

عملیات کوره آهک کربنات کلسیم رسوبی که معمولاً لجن آهک یا گل آهک نامیده می شود، هنگامی تولید می شود که مشروب سبز سولفات با آهک سوزانده شود. این لجن آهک برای سالهای متمادی به عنوان یک محصول زائد در نظر گرفته میشد و به رودخانهها یا حوضچههای زباله ریخته میشد یا برای پر کردن اطراف گیاهان استفاده میشد. مقادیر زیادی آهک جدید از تولیدکنندگان تجاری برای جایگزینی آهک از دست رفته در ضایعات لجن خریداری شد.

تعدادی از تولیدکنندگان کاغذ به زودی از صرفه جویی هایی که با بازیابی آهک حاصل می شود آگاه شدند. با شروع دهه ۲۰، تلاش ها به سمت تاسیسات بازیافت آهک هدایت شد. امروزه، عملکرد مناسب کوره آهک دوار بخشی جدایی ناپذیر از تمام آسیاب های خمیر کاغذ مدرن است.

کوره آهک دوار چگونه کار می کند

خوراک کوره و فیدرها

تنها در صورتی می توان آهک با کیفیت بالا را با نرخ یکنواخت تولید کرد که کوره با سرعت ثابت با لجن آهکی با ترکیب ثابت تغذیه شود. در برخی موارد خوراک کوره شامل لجن قابل پمپاژی است که حاوی ۵۵ تا ۶۵ درصد آب است. با این حال، در اکثر تاسیسات یک فیلتر درام یا یک سانتریفیوژ درست جلوتر از کوره نصب می شود تا رطوبت را به ۳۵ تا ۵۰ درصد کاهش دهد. این کیک از طریق یک نوار نقاله پیچی به کوره وارد می شود که برای قسمتی که تا اتصال انتهایی تغذیه کوره امتداد می یابد، روکش آب دارد.

یک تغذیه کننده دوغاب چرخ و فلک و یک مخزن سرج که جلوتر از فیلتر یا سانتریفیوژ قرار دارد، نرخ ثابتی از تغذیه به کوره را تضمین می کند. مخزن سرج باید دارای ابزار کارآمدی برای هم زدن و کنترل رقت باشد تا یکنواختی تغذیه به فیدر دوغاب چرخ و فلک حفظ شود. سرریز از فیدر به مخزن سرج باز می گردد. مخزن سرج باید ظرفیت تغذیه کوره ۱ تا ۲ ساعت را داشته باشد.

طراحی و ساخت کوره آهک و کاربرد آن در صنعت قند و شکر

طراحی و ساخت کوره آهک در اروم ماشین صنعت پیمان گستر اجرا می شود. سنگ آهک به عنوان ماده اولیه برای تهیة آهک پخته، آهک هیدارته مورد استفاده قرار می گیرد سنگ آهک به طور طبیعی در دریاها ذخیره شده است که در نتیجه ترسیب پوسته و اسکلت جانداران کوچک و بزرگ در طول تاریخ زمین و همچنین ترسیب لجن در اثر اشباع شدن آب دریاها از آن می باشد. سنگ آهک خالص بیشتر از کلسیت که شکل تغییر یافته ای از کربنات کلسیم می باشد تشکیل یافته است . وزن ویژه کلسیت ۷/۲ است ولی وزن ویژه سنگ آهک ۶۲/۲ تا ۸۴/۲ است . سنگین تر بودن سنگ آهک از مقدار ۷/۲ نشانه اینست که سنگ دارای ناخالصی می باشد.

اغلب مواد جانبی مانند خاک معدنی (سیلیکات آلومینیوم) ، شن کوارتز، Sio و همچنین در اغلب مواد دولومیت (Camg(co ) در آن یافت می شود که می تواند خصوصیات فیزیکی و شیمیایی سنگ آهک خالص را تحت تأثیر قرار دهند.

به عنوان ماده خام در کوره آهک از سنگ آهک موجود در طبیعت استفاده می شود که کیفیت آن با توجه به ترکیبات موجود در آن متفاوت است. قبل از توضیح و تشریح نسبت به کارکرد کورة آهک و نحوة پخت سنگ آهک باید به این سؤال پاسخ داد که دلیل استفاده از آهک در کارخانجات قند و مورد مصرف آن چیست؟ برای پاسخ به سؤال مطرح شده باید بیان کرد که شربت حاصل از خلال چغندر قند پس از خروج دیفوزیون دارای رنگ تیره مایل به خاکستری می باشد، یکی از علل وجود رنگ تیره شربت فعالیت آنزیمهای تولید کننده رنگیزه های تیره مانند ملانین است . درصد ماده خشک محلول شربت خام برحسب کشش وزنی دیفوزیون متفاوت است.

آهک یا Lime در طبیعت به شکل سنگ آهک و با فرمول شیمیایی CaCO3 (کلسیم کربنات) یافت میشود. برای استفاده از آهک به عنوان مصالح ساختمانی لازم است تا آهک استخراج شده از طبیعت در کوره آهک پخته شود. هنگامی که سنگ آهک در معرض دمای بالا در کوره آهک قرار میگیرد به کربن دی اکسید و آهک (CaO) تجزیه میشود. به آهک به دست آمده از این فرایند آهک زنده میگویند. در ادامه این مقاله اروم ماشین صنعت پیمان گستر شما را با نحوه تولید آهک زنده در کوره آهک، انواع کوره آهک پزی، نحوه ساخت کوره آهک و مدلهای مختلف طراحی کوره آهک به طور مفصل آشنا میکنیم.

فرمول شیمیایی این فرایند که به آن کلسینه کردن سنگ آهک و یا تکلیس هم گفته میشود به شکل زیر است:

طراحی و ساخت کوره پخت آهک

کوره پخت آهک در صنایع شیمیایی جهت تولید آهک زنده از سنگ آهک (کلسیم کربنات) به کار میرود.در این کورهها سنگ آهک با دیدن حرارت بالا بین ۹۰۰ تا ۱۰۰۰ درجه سانتی گراد، تکلیس شده و به کربن دی اکسید و آهک تبدیل میشود:

CaCO۳ + heat → CaO + CO۲

در این کورهها به طور معمول مخلوطی از سنگ آهک و زغال سنگ به طور لایه لایه قرار داده میشود.پس از روشن کردن کوره، زغال سنگ سوخته و حرارت بالایی تولید میکند که موجب تجزیه سنگ آهک میشود.کرب دی اکسید تولیدی از بالای کوره خارج شده و آهک زنده در کوره باقی میماند.

دمای لازم برای انجام این فرایند که در کوره آهک پزی تولید میشود، حدود ۱۰۰۰ درجه سانتی گراد است. تحت این دما سنگ آهک استخراج شده از طبیعت به کلسیم اکسید و کربن دی اکسید تجزیه میشود. از هر ۱۰۰ گرم سنگ آهک حدود ۵۶ گرم آهک زنده و حدود ۴۴ گرم کربن دی اکسید به دست میآید.

طراحی کوره آهک و نحوه ساخت آن:

کوره آهک سازی یک ساختمان کوچک یا ابزار علمی است که در آن سنگ آهک به اکسید کلسیم یا آهک تبدیل می شود. آهک عنصری ضروری در ملات است که در ساخت و ساز بسیار مورد استفاده قرار می گیرد. همچنین به طور معمول به عنوان کود استفاده می شود و می تواند به افزایش عملکرد در بسیاری از محصولات کشاورزی مختلف کمک کند. کورههای آهکپزی سنتی کلبههای آجری کوچکی بودند که در آنها سنگ آهک را روی رنده میسوزانند.

سه نوع اصلی کوره آهک سازی وجود دارد: کوره انبوه، کوره دوره ای و کوره پیوسته. اکثر آهک موجود در بازار امروزه در کوره پیوسته تولید می شود. چنین کورهای گرانتر و پیچیدهتر از کورههای کپهای یا دورهای است، اما محصول بهتری تولید میکند و نتایج قابل پیشبینی و کنترلشدهتری تولید میکند. بیشتر آنها موقتی طراحی شده بودند و از نظر شکل بسیار ابتدایی بودند. سنگ ها معمولا روی یک رنده روی شعله باز قرار می گیرند و پس از خاموش شدن آتش آهک تمام شده از خاکستر خارج می شود. کوره های آهک سازی دوره ای بسیار رایج تر هستند.

اینها سازه های دائمی هستند که به طور خاص برای برداشت آهک طراحی می شوند. تقریبا همه آنها از آجر ساخته شده اند که اغلب چندین لایه عمیق برای ایجاد عایق ساخته می شوند. در بالای آن، تکه های کوچک سنگ آهک به صورت گنبدی روی هم چیده می شوند. معمولا فضایی برای یک یا دو نفر وجود دارد که بایستند و از آتش مراقبت کنند و بر عملکرد کوره آهکسازی نظارت کنند، اگرچه هنگامی که شعلههای آتش شروع میشود، اتاق معمولا برای ورود به آن خیلی داغ است. سوراخ کوچکی به نام چشم در پایه کوره قرار دارد و جایی است که آهک تمام شده در آن جمع می شود.

کل فرآیند معمولا چندین روز طول می کشد. ابتدا سنگ باید گرم شود و سپس پردازش شود و آهک تشکیل شود. هنگامی که آهک جدا شد و به داخل چشم ریخته شد، قبل از اینکه بتوان آن را در دست گرفت و جمع کرد، باید خنک شود. اکثر کوره های صنعتی امروزه ابزارهای پیچیده ای برای جذب گرد و غبار و انتشار گازهای گلخانه ای دی اکسید کربن دارند تا ایمنی کاربر و سلامت محیط را ارتقاء دهند.

انواع کوره های دوار و بررسی کلی مشخصات ابعادی و تولیدی آن ها

تعمیر کوره آهک Lime Kiln:

بعد از طراحی کوره آهک، نوبت به تعمیر آن می رشد. تعمیر کوره آهک سالیانه برای نوسازی کوره و تعمیر تجهیزات و قطعات خراب شده و معیوب انجام می شود. قبل از تعمیر کوره آهک جلساتی برای برنامه ریزی پروژه برگزار می گرددد تا در موعد مقرر کلیه فعالیت ها انجام شود.

کوره پخت آهک Lime Kiln:

برای تولید آهک خام از طریق کلسینه کردن سنگ آهک (کربنات کلسیم) از کوره آهک سازی استفاده میشود. این واکنش در دمای 900 درجه سانتیگراد اتفاق می افتد، اما به طور معمول دمایی حدود 1000 درجه سانتیگراد برای انجام واکنش اولیه بر آهک خام استفاده می شود. آهک خام برای ساختن گچ و ملات در ساخت و ساز ساختمان به کار گرفته می شد. با افزودن ماسه به مخلوط، پیوند بین ماسه و آهک منجر به محصول سخت شده (اعم از ملات یا سیمان) می شود که شکل خود را در طول زمان حفظ می کند. یکی دیگر از محصولات مبتنی بر آهک بود Whitewash که آهک زنده اشباع شده بود با آب، و سپس با چسب مخلوط می شود. پس از پردازش، محصولات به دست آمده از سنگ آهک دارای توانایی منحصر به فردی هستند که به شکل شیمیایی اولیه خود باز می گردند.

چرخه آهک شامل اولین سوزاندن سنگ آهک برای تشکیل آهک خام است. سپس امکان تولید آهک هیدراته با افزودن آب به آهک خام وجود دارد. در این مرحله، دی اکسید کربن در اتمسفر یا از فرآیندهای صنعتی با آهک هیدراته برای تبدیل آن به سنگ آهک واکنش نشان می دهد. این چرخه، چرخه آهک نامیده می شود. سنگ آهک یک سنگ رسوبی طبیعی و فراوان است که از سطوح بالای کربنات کلسیم و/ یا منیزیم و/ یا دولومیت (کربنات کلسیم و منیزیم) به همراه مقادیر کمی از مواد معدنی دیگر تشکیل می شود.

بررسی فرآیند تولید آهک Lime Kiln:

بعد از طراحی کوره آهک، به بررسی فرایند تولید آهک می پردازیم. فرآیندهای اساسی در تولید آهک عبارتند از:

(۱) استخراج سنگ آهک خام

(۲) تهیه سنگ آهک برای کوره ها با خرد کردن و سایزبندی

(۳) کلسینه کردن سنگ آهک

(۴) پردازش آهک بیشتر با هیدراته کردن و

(۵) عملیات متفرقه انتقال، ذخیره سازی و جابجایی

نحوه طراحی و ساخت کوره دوار آهک Lime Rotary Kiln

انواع کوره آهک پزی

در طراحی کوره آهک، دو نوع اصلی کوره آهک سازی وجود دارد. کوره های مشعل و کوره های آختن یا همان کوره خشک کن دوار و کوره های جاری. کوره های آهک در SNP مشعل هستند. هر دو نوع کوره، دارای ساختاری مشابه و به طور معمول یک دودکش عریض هستند که اغلب در کنار یک تپه قرار می گیرند. کوره را از قسمت بالا (سمت تپه) بارگیری می کنند و از سمت پایین آتش می زنند، جایی که آهک نیز از آن جدا می شود. کوره های مشعل با یک بار شارژ سنگ آهک بارگیری می شوند.

ابتدا طاقی از بلوک های سنگ آهک بر فراز کوره ساخته می شود، که در بالای آن بقیه سنگ آهک روی هم چیده می شود. آتش روشن می شود و به مدت چند روز تا زمانی که به اتمام برسد، روشن نگه داشته می شود و سنگ آهک کلسینه می شود. سپس کوره تخلیه می گردد، آهک به گودال های خاموش فرستاده می شود و این فرآیند با دسته بعدی سنگ آهک تکرار میشود. تعیین دمای صحیح در کوره به جای علم یک هنر است و به اندازه سنگ آهک و همچنین نوع کوره و نوع سوخت مصرفی بستگی دارد. اپراتور یا پردازشگر کوره لازم است برای تعیین دمای دقیق سنگ آهک با اندازه خاص کاربردی آن مورد آزمایش قرار گیرد. به گفته یکی از کشاورزان محلی و کاربر کوره آهکسازی، فرانک اسکالانته، برای تولید و پخت یک دسته آهک، لازم است که یک کوره به مدت ۴ روز و ۴ شب مشتعل باشد و برای هر پخت بین ۱۰ الی ۱۵ طناب چوب نیاز است.

۱. کوره افقی یا دوار

در طراحی کوره دوار، کوره دوار یک دستگاه فرآیند حرارتی است که برای بالا بردن مواد به دمای بالا (کلسینه کردن) در یک فرآیند مداوم مورد استفاده قرار می گیرد. مواد تولید شده با استفاده از کوره های دوار عبارتند از:

- کوره دوارسیمان

- کوره دوارآهک

- کوره دوار دیرگدازها

- کوره دوار متاکائولین

- کوره دوار دی اکسید تیتانیوم

- کوره دوار آلومینا

- کوره دوار ورمیکولیت

- گلوله های (گندله) سنگ آهن

آنها همچنین برای بو دادن طیف گسترده ای از سنگ معدن سولفید قبل از استخراج فلز استفاده می شود.

کوره پخت آهک و بررسی فرآیند تولید آهک

۲. کوره قائم یا شفت

یک کوره شفت عمودی که در آن بار در پایه کوره با یک فضای حلقوی باز که مواد باردار را در داخل کوره احاطه کرده است، یک یا چند لوله که به صورت زاویه ای یا مماس به سمت پایین قرار گرفته اند برای وارد کردن هوای از پیش گرم شده، با افزودن یا بدون افزودن، پشتیبانی می شود. سوخت، به فضای حلقوی، یک خط بای پس که به پایه متصل می شود تا فضای حلقوی باز را تخلیه کند و در نتیجه درجه حرارت و محل گرمایش بار یا شارژ را با توجه به موقعیت آن در داخل کوره عمودی کنترل می کند. خط بای پس شامل وسیله سوپاپ برای کنترل جریان خروجی از طریق خط بای پس است که مطابق با شرایط غالب عملیات، یک برخاست میانی در کوره شفت عمودی برای حذف مواد فرّار و فرآورده های گازی در فشارهای زیر اتمسفر برای پردازش یا تصفیه بعدی، و وسیله دریچه ای برای وارد کردن شار یا سایر مواد افزودنی به فضای حلقوی در اجاق گاز کنترل شده یا اندازه گیری شده پایه مستمر است.

اینها برای ذوب، گداختن و کلسینه کردن یا برشته کردن مورد استفاده قرار می گیرند. آنها یا محورهای استوانه ای یا مستطیلی هستند که از طریق آنها بار جامد تحت تأثیر گرانش به فضایی جریان می یابد که با تخلیه جامدات یا مایعات یا با گاز شدن بخشی از بار تخلیه می شود. به طور معمول سوخت (کک) در شارژ گنجانده می شود و در هنگام فرود توسط جریان صعودی گاز داغ (CO + N2) از قبل گرم می شود. هوای احتراق که ممکن است از قبل گرم شود، از طریق لولههایی که در سرتاسر انتهای پایینی شفت قرار میگیرند، در فاصله کوتاهی بالای کوره یا بوته در کورههای ذوب وارد میشود.

مقایسه عملکرد انواع کوره های پخت آهک

کوره های پخت آهک که شامل کوره های دوار و شفت هستند، براساس عواملی از قبیل: قابلیت تولید آهک با مشخصات مورد نیاز، توان و نوع سرمایه گذاری، راندمان تولید، میزان مصرف انرژی و … فرآیند پخت آهک را انجام می دهند.

انواع کوره های شفت

کوره های شفت براساس نوع کاربرد و مواد به سه دسته تقسیم می شوند:

۱.کوره های شفت با تکنولوژی ابتدایی

کوره های با تکنولوژی ابتدایی دارای دو بخش گرم کن و بخش پخت آهک هستند. مشعل های کوره در محیط کوره نصب می شوند و سنگ های آهک را با افزایش دما حرارت می دهند و می پزند. فشار موجود در فضای کوره، فشاری اتمسفریک است و امکان افزایش آن وجود ندارد.

۲.کوره های سینگل شفت فیوژن

این کوره ها، کوره های شفت هستند که دارای تکنولوژی فیوژن می باشند. این کوره ها به دلیل مصرف انرژی پایین و هزینه های کمتر برای تعمیر و نگهداری رایج تر و مرغوب تر هستند. شکل ظاهری آنها ایستاده و ارتفاع آها حدود ۳۵ سانتی متر است. قسمت بالایی کوره ها برای شارژ سنگ آهک مورد استفاده قرار می گیرد. سنگ ها از بالا به قسمت ورودی کوره منتقل می شوند و حدود ۲۴ ساعت در دمای ۸۰۰ الی ۲۰۰ درجه سانتیگراد گرمادیده می شوند و بعد از آن به منطقه کلسیته شدن می رسند و گرمای موردنظر را دریافت می کنند. سپس در قسمت خنک کننده، دمای آنها کاهش می یابد و خنک می شوند و از سیستم تخلیه خارج می گردند.

۳.کوره های دبل شفت

همان طور که از اسم آن پیداست، برای تولید آهک در دو برابر ظرفیت کوره شفت معمولی و با ظرفیت ۱۰۰۰ تن است. اما استهلاک، میزان مصرف انرژی و هزینه این کوره ها نسبت به کوره های دیگر بیشتر است و به این خاطر کمتر رایج است و فقط در صورت نیاز بالای تولید آهک مورد استفاده قرار می گیرد.

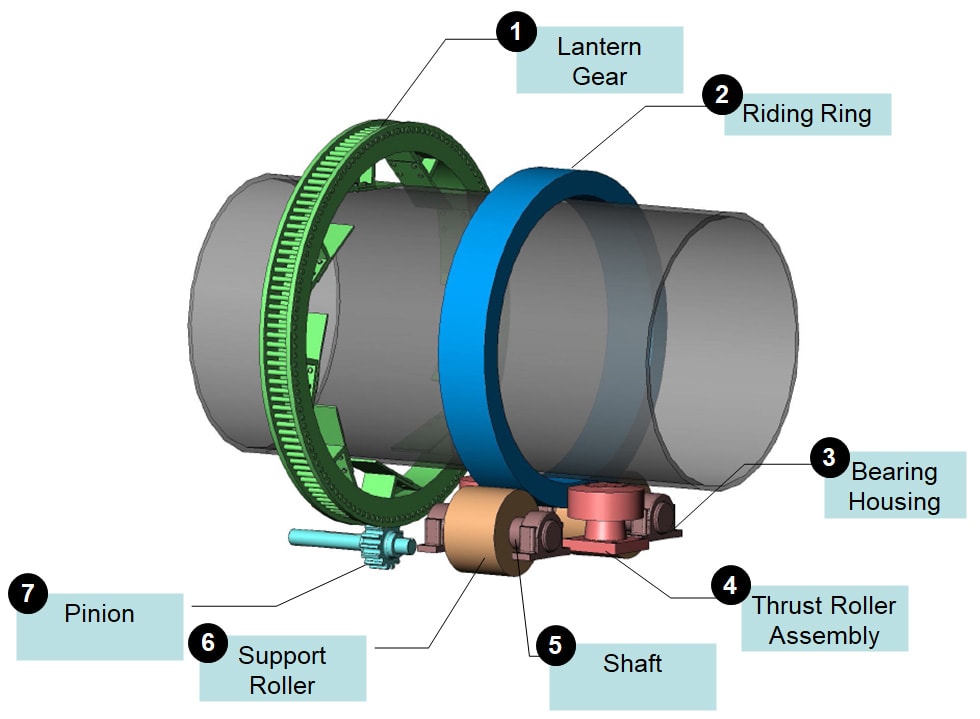

اجزای کوره آهک

واکنش شیمیایی اصلی در کوره آهک، کلسینه کردن، تبدیل کربنات کلسیم است. اجزای اصلی کوره آهک که در انواع کوره آهک مشترک است عبارتند از:

اسکلت فلزی

این قسمت شامل بدنه کوره، دهانه ورودی برای شارژ سنگ آهک، قسمت تخلیه، دودکش و لوله های هوارسانی است.

لایه نسوز

لایه نسوز که دور بدنه کوره را فرا می گیرد، از مواد نسوز و عایق حرارتی ساخته می شود که از اتلاف حرارت و انرژی خودداری نماید. لازم است که این لایه نسوز از مواد مقاوم ساخته شود که قادر باشد کوره را در برابر حرارت بالا که منجر به سایش و تغییرات مکانیکی می شود، مصون بدارد.

اطلاعاتی در مورد کوره دوار و نحوه عملکرد آن

تاسیسات

تاسیسات کوره آهک شامل لوله ها، اتصالات و شیرآلاتی است که رسانندگی، فرآیند آهک سازی، کلسینه کردن و تخلیه مواد را بر عهده دارد.

آهک جهت تصفیه شربت خام نسبت به روشهای دیگر دارای مزایایی است که در زیر بیان می شود و عبارتند از:

- سنگ آهک یا کربنات کلسیم در اغلب مناطق و به مقدار فراوان با قیمت کم در دسترس است.

- تبدیل سنگ آهک به آهک (Cao) و گاز کربنیک و سپس تهیه شیرآهک از آهک نسبتاً کم هزینه است.

- هم آهک و هم گاز Co را می توان از سنگ آهک ودر کورة آهک کارخانه بدست آورد.

- استفاده از آهک و گاز از نظر بهداشت مواد غذایی بلامانع است.

مشاوره تخصصی ساخت کوره دوار آهک

برای مشاوره تخصصی و ثبت سفارش کوره دوار با واحد بازرگانی اروم ماشین صنعت پیمان گستر در ارتباط باشید.

ثبت سفارش: درخواست سفارش

شماره تماس: ۰۹۱۴۴۳۳۸۶۸۴

ایمیل: info@orummachine.com

آدرس کارخانه فاز ۱: ارومیه، ۳ کیلومتر جاده سلماس، جنب هلال احمر

آدرس کارخانه فاز ۲: ارومیه، ۳۰ کیلومتر جاده سلماس، شهرک صنعتی کریم آباد

اطلاعاتی در مورد کوره دوار و نحوه عملکرد آن

کوره دوار و نحوه عملکرد آن، شرکت اروم ماشین صنعت پیمان گستر، مفتخر است، با تجهیزات و زیرساخت های شرکت، توانایی طراحی و ساخت انواع کوره های دوار را دارد.

کوره دوار، وسیلهای برای بالابردن حرارت در یک فرایند مداوم است که در سال ۱۸۷۳ توسط فردریک روانسوم مخترع انگلیسی اختراع شد. سوخت این نوع کورهها گاز، گازوئیل و مازوت است.

کوره وره قلب یک کارخانه است و در کارخانجات سیمان در مدلهای مختلف وجود دارد و کوره دستگاهی است که در ان واکنشهای شیمیایی خاص صورت میگیرد.

با توجه به این موضوع که درجه حرارت و زمان ماند مواد درون کوره های دوار نقش کلیدی در در حصول اطمینان از کیفیت مطلوب مواد درون کوره دارد طراحی کوره اهمیت بالا و حساسیت بسیار زیادی دارد در ان رابطه قابلیت اطمینان بالا و هزینه نگهداری پایین در طراحی کوره هواره در نظر گرفته می شود.

کوره دوار چیست و چگونه عمل میکند؟

این نوع مدل کوره از انواع کوره با حرارت مستقیم است. در این نوع کوره شعله بصورت جریانی از روی سطح شارژ حرکت می کند و در اثر تشعشع شعله شارژ ذوب می شود.

از کوره دوار بطور گسترده برای ذوب چدن ها استفاده می شود . سوخت مصرفی در این کوره ها بطور عموم مازوت است، اما ذکر این نکته ضروری است. اخیرا مشعل های دوگانه سوز جای مشعل های تک سوز را گرفته اند. به این صورت که دمای تا ذوب را گاز طبیئی تامین میکند و گرمای مورد نیاز برای فوق ذوب را مازوت تامین میکند. راندمان حرارتی در این کوره ها حدود ۳۰ درصد می باشد.

ظرفیت این کوره ها از ۳۰۰ کیلوگرم به بالا می باشد. کوره های دوار در ظرفیت های بالا معمولا برای نگه داری ذوب استفاده می شوند.

تاریخچه این کوره ها

کوره های دوار در سال 1873 توسط فردریک رسنام Frederick Ransome ابدا و اختراع شد که در سال 1818 متولد و در سال 1892 از دنیا رفت که یکی از صنعتگران بزرگ بریتانیایی و ابداعگر سنگ مصنوعی بود.

معرفی ساختمان کوره دوار

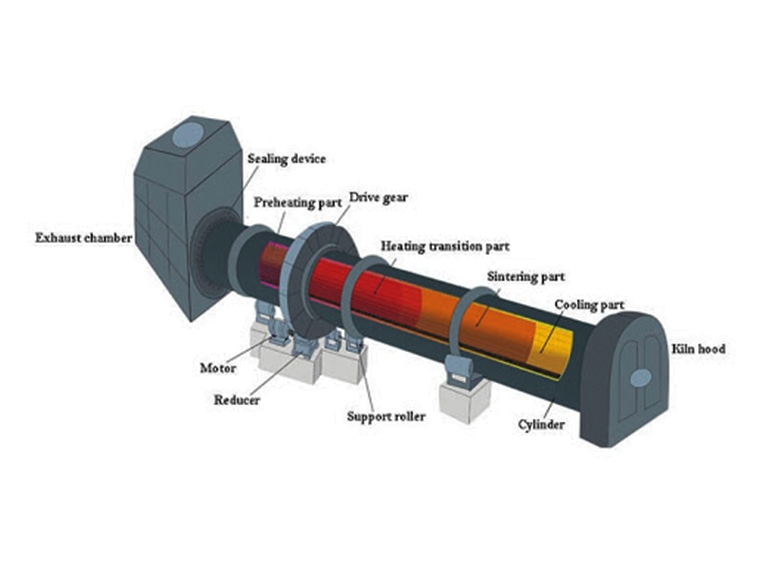

ساختمان کوره دوار شامل یک بدنه استوانه ای فولادی است، که دو انتهای ان مخروطی شکل می باشد و داخل ان توسط مواد دیرگداز پوشیده می شود.

بدنه اصلی کوره یک مخزن استوانه ای است که نسبت به سطح افق زاویه دار است و به آرامی در محور خود چرخانده می شود. مواد مورد نیاز برای پردازش به انتهای بالایی سیلندر تغذیه می شود. همانطور که کوره به چرخش درمی یابد، ماده به تدریج به سمت پایین حرکت می کند.

گازهای داغی که توسط یک کوره خارجی تولید شده اند یا ممکن است از طریق یک شعله در داخل کوره توسط یک مشعل تولید شوند در امتداد کوره به جریان در می ایند،که این سبب انجام عملیات مورد نظر میگردد. سوخت برای این امرممکن است گاز، نفت، گازوئیل باشد.

این کوره ها در محل استقرار خود بنحوی بر روی ریل (غلطک) قرار می گیرند که به راحتی بتوان آن را در حول محور افق توسط الکترومتر به چرخش در اورد.

به علت چرخش مذاب در این کوره ها، همگن شدن مذاب در کوره بخوبی انجام می شود و همچنین مذاب بصورت پوسته با دیرگداز داخل کوره در تماس نبوده که همین امر موجب افزایش طول عمر جداره نسوز کوره می شود.

فارسون گاه در یک سمت کوره قرار دارد، که از طریق آن شعله به کوره وارد می شود و از سمت دیگر که دود کش در ان واقع است گاز ها خارج می شوند.

نحوه عملکرد کوره دوار

اول کوره را روشن می کنند و اون رو به صورت دوران در می آورند تا کاملا به صورت یک نواخت مواد نسوز داخل کوره حرارت دیده شوند و کاملا گرم شوند تا زمانی این کوره را روشن نگه می دارند که نسوزهای داخل کوره از حرارت ذوب و کاملا اشباع بشوند.

سپس کلیه مواد ذوب شده را از کوره می گیرند و در قالب استفاده می کنند.

در این کوره ها تنظیم فاصله فارسون گاه و دودکش نسبت به کوره بسیار مهم است. در صورت عدم تنظیم صحیح، در یک قسمت شارژ تمرکز حرارتی بوجود می آید در حالی که قسمت های دیگر چندان حرارت دریافت نکره اند.

تنظیم نبودن فاصله ای دود کش و افزایش فاصله ای آن از کوره موجب وارد شدن گاز ها به محیط اطراف کوره می شود. در صورتی که فاصله ی دود کش از کوره بیش از حد نزدیک باشد شعله به داخل کوره بر می گردد.

کوره دوار

روتاری کلین یا همان کوره دوار یکی از انواع کوره ها میباشد که به منظور بالا بردن دما ، انتقال حرارت و پخت مواد در یک فرایند پیوسته و مداوم در صنایع مختلف از جمله صنعت سیمان ، معادن ، فولاد ، کاغذ و… استفاده میشود.

کوره دوار شامل لوله ای از جنس آهن یا استیل هستند که معمولا بر روی بدنه درونی آن ها با مواد نسوز همچون سیمان و یا آجر نسوز عایق بندی شده و به آرامی حول محور افق و با شیب ملایم دوران می کنند.

این نوع از کوره در سال 1885 توسط رنسام انگلیسی اختراع شد. این کوره شامل لوله ای افقی با شیب ملایم بود که حول محور خود می چرخید و مواد را با حرکت تدریجی و پیوسته از قسمت ورودی به سمت قسمت پایین تر و خروجی انتقال میداد.

صفر تا صد توضیحات و مشخصات کوره های دوار Rotary kiln

کوره های دوار Rotary kiln از نظر عملکرد به دو نوع کوره های متناوب و کوره های مداوم تقسیم بندی می شوند. کوره های مداوم کوره هایی هستند که عمل پخت در آن ها به طور دائم انجام می شود. کوره های مداوم مانند سنتی گرم و سرد نشده و کمتر در معرض استهلاک قرار می گیرند و پس از راه اندازی اولیه، تنظیم ، اپراتوری آن آسان تر از کوره های متناوب است.

انواع کوره های دوار

کوره های دوار جزو کوره های مداوم می باشند که جهت کلسیناسیون و فرآوری مواد مختلف از جمله تولید آهک قرار می گیرند. برای تولید آهک از کوره های عمودی نیز استفاده می شود که هزینه ساخت اولیه آن بیشتر از کوره دوار آهک بوده و در عوض مصرف انرژی کمتری نسبت به کوره دوار آهک دارند.

کوره عمودی آهک

کوره های عمودی به صورت استوانه ای قائم است که به صورت تک شفت و دوشفت طراحی می شوند. ظرفیت تولید این کوره ها در نوع تک شفت ۵۰ تا ۱۲۰ تن در روز و در نوع دو شفت ۲۵۰ تا ۶۰۰ تن در روز می باشد. سایز سنگ ورودی در این کوره ها نیز لازم است ابعادی مابین ۱۵ الی ۲۰ سانتی متر دارا باشند. کوره های عمودی آهک فضای کمتری را نسبت به کوره های دوار افقی اشغال می کنند.

مشخصات کوره دوار

کوره های دوار دستگاه هایی هستند شامل بدنه ای از جنس ورق فولادی ساده یا نسوز و یا ضدزنگ که درون آن ها در صورت نیاز با مواد نسوز و دیر گداز همچون سیمان یا آجر نسوز عایق بندی شده و به آرامی حول محور افق و با شیب ملایم دوران می نمایند. در این کوره ها انرژی از فاز گاز گرم به وسیله مواد بستر گرفته می شود. مواد در خلال عبور از کوره (به ویژه کوره های بلند) در معرض فرایندهای گوناگون پیاپی تبادل گرما همچون خشک شدن، گرمایش و واکنش های شیمیایی با گستره دمایی گسترده قرار می گیرند.

اطلاعاتی در مورد کوره دوار و نحوه عملکرد آن

کوره های دوار هرچند از کوره های دوار غیر تماسی (یعنی با گرمایش خارجی) برای کارهای خاصی استفاده می شود، اما در بیشتر کوره ها مواد بستر در تماس مستقیم با گازهای بستر هستند. کوره های دوار را می توان با توجه به نوع مواد فرآوری شده به کوره های سیمان، کوره های شیمیایی متالورژی و کوره های آهک تقسیم کرد. شهرت و محبوبیت کوره های دوار به علت قابلیت انعطاف پذیری آن برای پخت مواد مختلف به طور یکنواخت و مداوم، و ظرفیت متفاوت این کوره هاست.

کاربرد کوره های دوار Rotary Klin

- تولید کلینکر سیمان

- تولید آهک

- کلسیناسیون دولومیت

- احیای کانه های اکسیدی

- بازیافت آهک دهیدراته

- بازیافت پسماندهای سمی صنعتی

- تولید فسفات ها

- تولید اکسید آلومینیوم

- تولید منیزیم

- تولید زیرکونیوم

- تولید کربن یا کک

- تولید دی اکسید منگنز

- تولید کانسارهای آهن

- تولید کروم

- تولید لیتیم

- کلسیناسیون نیکل لاتاریت

- کلسیناسیون رس

- کلسیناسیون بوکسیت

- احیای فلزات

- پخت سیلیس

- کلسیناسیون و فرآوری خاک روی

- تشویه انواع خاک های معدنی

- تولید کائولن کلسینه

- تولید کربنات باریم

- تولید کربنات استرانسیم

- تولید سولفات استرانسیم رسوبی

- تولید سولفات باریم رسوبی

مزایای کوره دوار:

- تولید اسید فسفریک با کوره دوار دارای مزایای مصرف انرژی کم، برق کمتر، عدم وجود اسید سولفوریک و استفاده از سنگ فسفات کم عیار می باشد.

- کوره دوار بخش اصلی فرایند تولید صنایع گچ، سیمان و آهک می باشد.

- از نظر حفاظت از محیط زیست، کشورهای پیشرفته جهان بیش از ۲۰ سال است که از کوره های دوار برای سوزاندن زباله ها و به خصوص زباله های خطرناک استفاده می کنند.

- کوره دوار با عملکرد مداوم و اپراتوری آسان، بهترین انتخاب برای روش انجام فرایند از میان روش های مختلف ممکن می باشد.

کوره دوار (Rotary Kiln) چیست؟ از طراحی و ساخت تا تولید انبوه

کاربرد کوره های خشک کن دوار

- خشک کردن ضایعات سبزیجات

- خشک کردن تفاله چغندر

- خشک کردن تفاله نیشکر

- خشک کردن تفاله گوجه فرنگی

- خشک کردن تفاله مرکبات

- خشک کردن پسماند کشتارگاه ها و روده دام جهت تولید غذای ماهی، حیوانات خانگی، خوراک دام طیور و کود کشاورزی

- خشک کردن اکسید تیتانیوم

- خشک کردن سولفات آهن

- خشک کردن کربنات منگنز

- خشک کردن کربنات روی

- خشک کردن سولفات روی

- خشک و داغ کردن شن موجود در آسفالت

مشاوره تخصصی ساخت کوره دوار

برای مشاوره تخصصی و ثبت سفارش کوره دوار با واحد بازرگانی اروم ماشین صنعت پیمان گستر در ارتباط باشید.

ثبت سفارش: درخواست سفارش

شماره تماس: ۰۹۱۴۴۳۳۸۶۸۴

ایمیل: info@orummachine.com

آدرس کارخانه فاز ۱: ارومیه، ۳ کیلومتر جاده سلماس، جنب هلال احمر

آدرس کارخانه فاز ۲: ارومیه، ۳۰ کیلومتر جاده سلماس، شهرک صنعتی کریم آباد