اروم ماشین صنعت پیمان گستر

طراحی و ساخت انواع کوره های دوار، ماشین آلات صنعتی و معدنی، و خط تولید گازهای صنعتی، طبی و خوراکی Co2.N2,O2اروم ماشین صنعت پیمان گستر

طراحی و ساخت انواع کوره های دوار، ماشین آلات صنعتی و معدنی، و خط تولید گازهای صنعتی، طبی و خوراکی Co2.N2,O2۵ مسئله مهم و ویژه برای تعمیر و نگهداری کوره های دوار

تعمیر و نگهداری کوره های دوار شما باید این پنج (۵) مورد اصلی را در بازرسی های معمولی کوره های دوار بگنجانند. اگر هر یک از این مشکلات ساییدگی وجود داشته باشد، مهم است که آنها را در اسرع وقت قبل از تبدیل شدن این کاستیها به مشکلات بزرگ شناسایی و اصلاح کنید.

روغن کاری نادرست اجزای کوره

روغن کاری مناسب اجزاء برای سلامت کوره حیاتی است. بررسی روانکاری روی تجهیزات و اطمینان از کاربرد صحیح برای هر قسمت کوره ضروری است. وقتی صحبت از روغن کاری کوره دوار به میان می آید، هر دو شرایط – روانکاری بیش از حد یا روغن کاری بسیار کم – می توانند به یک اندازه به مشکلات کمک کنند:

روغن کاری بیش از حد روی قسمت های خاص می تواند موقعیت های خطرناکی ایجاد کند. روغن کاری بیش از حد روی پوسته ها، پایه ها، حفاظ ها و محفظه های کوره می تواند خطر آتش سوزی داشته باشد و به دوغاب و بتن آسیب برساند.

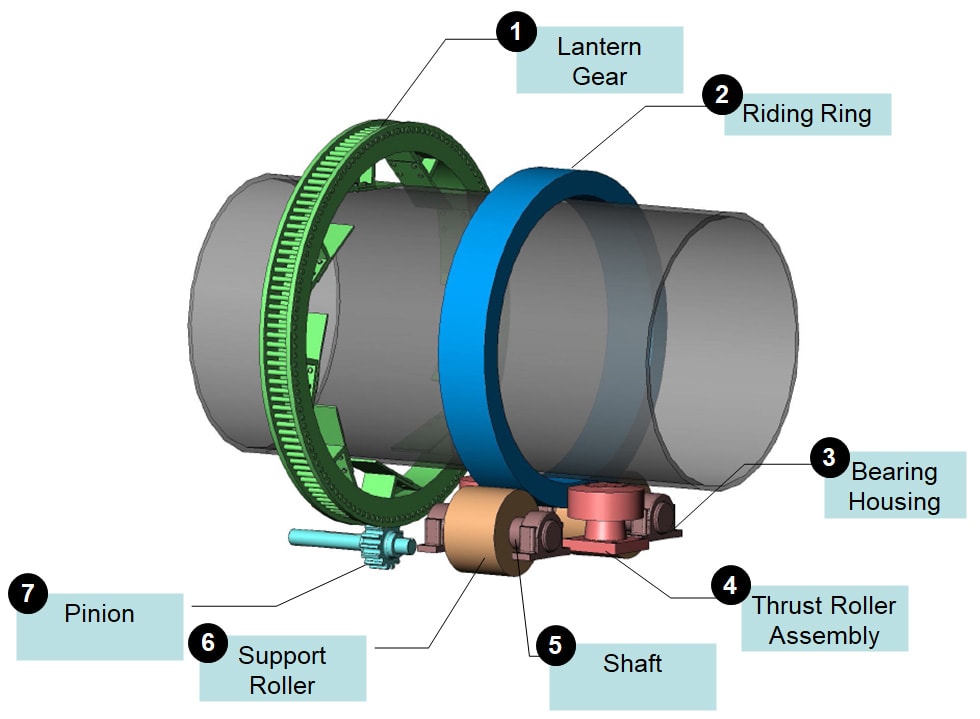

عدم روانکاری در قسمتهای حیاتی (مانند جعبه دنده، غلطکهای حمل، چرخ دندهها و مجموعههای پینیون) میتواند در عرض چند دقیقه به کوره دوار آسیب جدی وارد کند.

ناهماهنگی کوره

در صورت عدم درمان، مشکلات ناهماهنگی افقی و عمودی در کوره های دوار می تواند منجر به عملکرد غیرقابل پیش بینی و کاهش قابلیت اطمینان شود. عواملی که می توانند باعث ایجاد مشکلات همسویی شوند عبارتند از:

سایش اجزا

تعویض کامپوننت

تنظیم غلطک های حمل

تسویه حساب بنیاد

برای کوره های دارای سه پایه (۳) یا بیشتر، تراز مناسب بارها را به طور مساوی در تمام پایه ها توزیع می کند.

ما تنظیم مجدد و تراز کردن کوره را در امتداد سطوح افقی و عمودی هر یک (۱) تا سه (۳) سال بسته به شرایط توصیه می کنیم. تراز و شیب کوره را دوباره قبل و بعد از تعویض هر قطعه اصلی بررسی کنید.پذیرفتهشدهترین روش برای همترازی در شرایط عملیاتی معمولی انجام میشود و به درستی به عنوان همترازی کوره گرم نامیده میشود. بیشتر خدمات شامل نوعی بررسی مکانیکی کوره است که در آن اندازهگیریهای دیگر به غیر از ناهماهنگی کوره محاسبه میشود.

تعادل ضعیف تراست در هر قسمت کوره

غلتک های رانش برای جلوگیری از جابجایی بیش از حد کوره در هر جهتی طراحی شده اند. آنها مقداری از نیروی رانش اعمال شده توسط کوره را در حین کار جذب می کنند. بعلاوه، بیشتر نیروی رانش باید با انحراف غلتک های حمل برای خنثی کردن نیروی رو به پایین اعمال شده توسط کوره جذب شود.

با گذشت زمان به لطف جاذبه، کوره ممکن است مستعد سایش و عدم تعادل شود. بنابراین، مهم است که تعادل رانشی غلتکهای حمل را در هر پایه برای علائم اضافه بار بررسی کنید. در چنین مواردی، کوره باید از طریق تنظیمات غلتکی اصلاح شود.

تنظیمات روی این غلتک ها با نام های زیادی از جمله تعادل رانش، شناور کوره یا آموزش کوره به کار می روند. به طور کلی، موقعیت محورهای غلتکی حمل باید ارزیابی شود تا مشخص شود که کوره در کدام جهت رانش می کند. تنظیمات کوچکی بر روی غلتک ها انجام می شود تا نیروها را یکسان کرده و آنها را تا حد امکان به طور مساوی در هر پایه توزیع کند.

اطلاعاتی در مورد کوره دوار و نحوه عملکرد آن

لنگ پوسته کوره

میل لنگ صدفی که به نام های سگک نیز شناخته می شود، وضعیتی است که مرکز پوسته کوره نسبت به محور چرخش خارج از مرکز است. گاهی اوقات خط مرکزی پوسته کوره یک جابجایی محوری تا حدودی شبیه به میل لنگ یک خودرو نشان می دهد.

با گذشت زمان، میل لنگ پوسته کوره می تواند تأثیر نامطلوبی بر ایستگاه های حمل داشته باشد زیرا در هر چرخش کوره بار بیشتری را بر روی غلتک های حمل وارد می کند.

بارگذاری بیشتر از میل لنگ کوره می تواند منجر به مشکلات زیادی شود از جمله:

لرزش دنده سنگین

خم شدن محور غلتکی و در نهایت خرابی

آب بندی بی اثر

آمپرهای درایو سیکلی بالا

افزایش بیضی

بیضی پوسته کوره نامنظم

خم شدن پوسته یا بیضی شکل در هر پایه رخ می دهد. این وضعیت با یک بی نظمی شعاعی یا انحراف از شکل دایره ای در محور افقی و یک انحراف فرضی برابر و مخالف در محور عمودی مشخص می شود.

مزایا، معایب و بخش های اصلی کوره های دوار Rotary Kiln

تراز کوره، بارگذاری کوره، میل لنگ کوره، و فاصله قطری (خزش) و عوامل دیگر بر بیضی بودن کوره تأثیر می گذارد:

بیضی بودن لاستیک با طراحی لاستیک (ضخامت و عرض) در اسکله تعیین می شود.

بیضی پوسته به بیضی لاستیک گفته می شود که به صفحه پوسته منتقل می شود. بنابراین، بیضی پوسته هرگز کمتر از بیضی لاستیک نیست. بیضی پوسته نیز تحت تأثیر سفتی صفحه پوسته و فاصله قطری بین سوراخ لاستیک و قطر خارجی پوسته کوره یا میله های پرکننده قرار می گیرد.

ارزیابی فاصله قطری در حین کار با اندازه گیری خزش تایر نسبت به پوسته کوره در هر دور کامل می شود.

نظارت بر بیضی لاستیک و پوسته برای کمک به تعیین زمان شروع مشکلات نسوز و ترک پوسته مهم است.

تعمیر و نگهداری کوره توصیه شده توسط اروم ماشین صنعت پیمان گستر

به منظور اجتناب از این پنج مشکل اصلی تعمیر و نگهداری (به علاوه بسیاری دیگر)، بازرسی ها و سرویس های منظم برای تجهیزات چرخشی شما را نمی توان نادیده گرفت. به عنوان یک نقطه شروع، ما انجام یک تراز کوره داغ و بررسی مکانیکی (HKAMS) را هر یک (1) تا سه (3) سال توصیه می کنیم، این نوع فعالیت تعمیر و نگهداری می تواند در طول عملیات منظم انجام شود و باید موارد زیر را در یک کمترین:

ارزیابی خروجی پوسته کوره (خروج از مرکز) و تغییر شکل پوسته (پروفایل)

انحراف محور غلتکی را اندازه گیری کنید

خروجی چرخ دنده محوری و شعاعی را ثبت کنید

خروجی لاستیک محوری را محاسبه کنید

مانیتور بیضی

قطر غلتک و لاستیک را اندازه گیری کنید

نحوه طراحی و ساخت کوره دوار آهک Lime Rotary Kiln

خزش باید به صورت هفتگی همراه با دمای صفحه پوسته در سربالایی و سراشیبی و دمای صفحه سمت تایر اندازه گیری شود

خدمات ارزیابی و هم ترازی به اپراتورهای کوره کمک می کند تا برای خرید خدمات و تجهیزات آتی بودجه و برنامه ریزی برای تعطیلی تعمیرات بعدی خود داشته باشند. بازرسیها، ارزیابیها و نگهداری مناسب دادههای حیاتی را برای برنامهریزی قطعات جدید یا جایگزین، ارتقاء و خدمات فراهم میکند.

بررسی روتاری وکیوم دیسک فیلتر Rotary vacuum disc filter

وکیوم دیسک فیلتر دستگاه هایی هستند که کاربردهای متنوعی در صنایع شیمیایی یا غذایی و دارویی پیدا کردهاند. در فیلتراسیون، ذرات معلق جامد از محلول یا پالپ جدا میشوند. در واقع، فرآیند جدایش جامدات از مایع توسط یک واسطه متخلخل را عمل فیلتراسیون مینامند. فیلتر از سطح متخلخلی که منافذ آن برای عبور مایع مناسب هستند ولی از عبور دانههای جامد جلوگیری میکنند، تشکیل شده است. با اروم ماشین صنعت پیمان گستر همراه باشید.

عبور مایع از سطح فیلتر در اثر ایجاد اختلاف فشار در دوطرف آن انجام میشود، این اختلاف فشار ممکن است در اثر نیروهای ثقلی، فشاری، خلأ یا گریز از مرکز باشد. در تمام فیلترهای خلأ، فضای مناسبی که به یک سیستم خلأ وصل میشود، وجود دارد. با کاهش فشار درون آن و پوشش این فضا توسط پارچه فیلتر، عمل فیلتراسیون انجام میشود. فیلترهای خلأ، خود در دو نوع ناپیوسته مانند فیلتر خلأ صفحهای و پیوسته مانند فیلتر خلأ استوانهای (گردان)، فیلتر خلأ دیسکی و فیلتر نواری مورد استفاده قرار میگیرند.

فیلترهای روتاری دیسک خلاء، همچنین به عنوان فیلترهای دیسک بخش – یا ماشینهای دیسک فیلتر Saveall در کارخانههای کاغذسازی شناخته میشوند – ناحیه فیلتراسیون عالی را در کوچکترین ردپا ایجاد میکنند. چندین دیسک در مقابل یکدیگر قرار دارند که به یک بشکه مرکزی متصل شده و از میان دوغاب، هوای آزاد و ناحیه تخلیه میچرخند.

هر دیسک از بخش هایی تشکیل شده است که به شکل یک تکه پیتزا است. هر بخش یا شیاردار است یا از صفحه پانچ ساخته شده است تا مایع از یک کیسه پارچه ای عبور کند، به بخش و از بشکه مرکزی خارج شود. دو طرف هر دیسک فیلتر دوغاب به طور همزمان.

مانند فیلتر درام خلاء روتاری، یک فیلتر خلاء دیسکی دوغاب را از مخزن زیر لوله مرکزی فیلتر می کشد. یک کیک جامد در هر دو طرف سطح دیسک در حالی که زیر آب است تشکیل می شود. همانطور که دیسک از مخزن دوغاب می چرخد، بخش به کشیدن خلاء ادامه می دهد و اجازه می دهد کیک خشک شود.

انواع مختلف تجهیزات فیلتراسیون تحت خلا:

درام فیلترها : تا ۱۰۰ متر مربع

دیسک فیلترها تا ۴۰۰ متر مربع

وکیوم طبقه نواری تا ۱۲۰ متر مربع

بگ فیلتر چیست و کاربرد آن در صنعت و معدن

فواید وکیوم فیلتر ها:

بصورت پیوسته کار میکنند.

با توجه به شستشو از نوع جریان مخالف شستشوی بسیار خوبی از کیک صورت میگیرد.

فیلتریت نسبتا شفافی دارد.

در طول فرآیند کیک حاصل از فیلتراسیون جهت کنترل کیفیت در دسترس میباشد.

دارای قابلیت کنترل فرایندی بالایی میباشد.

قابلیت ساخت با انواع متنوعی از مواد را دارند.

روتاری وکیوم دیسک فیلتر(Rotary vacuum disc filter)

وکیوم دیسک فیلتر

یکی از انواع فیلتر های خلاء، فیلتردیسکی می باشد که اساس عملکرد آن طبق قرارگیری دیسکهای متعدد در داخل محفظه چرخان است. دیسکها از کنار هم قرارگرفتن چند پدال تشکیل میشود . در این گونه فیلترها عملکرد فیلتراسیون با حجم بسیار بالا و در یک فضای کم و فشرده انجام می پذیرد. فیلتر دیسکی شامل؛ صفحات سرامیکی یا پارچه ای، شاسی اصلی، همزن، سیستم خلاء، سیستم تمیز کننده و کنترلکننده می باشد. فیلتر دیسکی سرامیکی خلاء یک دستگاه کاملا اتوماتیک می باشد با سوراخ های در حد میکرومتر که می تواند با مکش خلاء ذرات جامد را از مایع جدا کند .

فیلتر دیسکی مشابه فیلتر درام عمل می کند. قطاع هایی که با پارچه پوشش داده شدهاند، وارد دوغاب شده و با برقراری وکیوم، کیک بر روی سطح آن تشکیل می گردد. با چرخش فیلتر و خروج قطاع از دوغاب، عبور هوا باعث خشک شدن کیک میشود. نهایتاً جت معکوس هوا باعث جدایش کیک شده و مجدداً قطاع تمیز به درون دوغاب وارد میگردد.

در وکیوم فیلترها بر عکس فیلترهای فشاری نیروی محرکه فیلتراسیون توسط پمپ خلاء و ایجاد مکش از محل خروج فیلتریت صورت میپذیرد. در عمل وقتی که نسبت ذرات ریز در دوغآب ورودی کم باشد یک تجهیز وکیوم فیلتر میتواند کیکی با رطوبت معادل فیلترهای فشاری بدهد و با توجه به رطوبت کیک یکسان چون وکیوم فیلتر ها اغلب به صورت پیوسته و سیستم تخلیه کیک و شستشو پارچه فیلتر به صورت اتومات کار میکنند انتخاب آنها نسبت به فیلتر های فشاری در میزان کیک بالا اهمیت دارد.

صفر تا صد توضیحات و مشخصات کوره های دوار Rotary kiln

در حالی که مخزن دوغاب در یک طرف پایه فیلتر قرار دارد، لوله های تخلیه در طرف دیگر پایه قرار می گیرند و مواد جامد خشک را قبل از ورود مجدد بخش به دوغاب در این فرآیند فیلتراسیون مداوم می گیرند. برای تخلیه، اکثر فیلترهای خلاء دیسکی از یک انفجار کم فشار هوا برای باد کردن کیسه پارچه ای بخش استفاده می کنند و با تیغه های خراش دهنده در دو طرف هر دیسک تماس برقرار می کنند.

فیلترهای خلاء دیسکی ایده آل هستند اگر دوغاب دارای محتوای مایع بالایی باشد و کیک جامد به راحتی تخلیه شود.

انواع وکیوم دیسک فیلتر

وکیوم فیلترها در انواع مختلف وجود دارند که هم میتوانند به صورت پیوسته و هم به صورت ناپیوسته طراحی شوند. دو نوع مرسوم نوع ناپیوسته (batch)، وکیوم لیف فیلتر (vacuum leaf filter) و وکیوم ناچ فیلترها (vacuum nutsche filter) هستند که هر دو قیمت پایینی دارند و بسیار کار آمد هستند. این فیلترها معمولا در سیستمهای فرآیندی که به صورت ناپیوسته طراحی شدهاند، بسیار کارآمد میباشند.

نحوه عملکرد دستگاه بالمیل و انواع آن + مزایا و معایب

با توجه به قابلیت کیکگیری بالا در وکیوم فیلترهای پیوسته و همچنین تخلیه کیک و شستشوی پارچه در این فیلترها، فیلترهای وکیوم پیوسته به صورت گسترده در صنعت جایگاه خود را پیدا کردهاند و با توجه به اهمیت ظرفیت کیکگیری بالا یا سطح فیلتراسیون سطح بالا طراحیهای متنوع از جمله وکیوم بلت فیلتر، وکیوم درام فیلتر، وکیوم دیسک فیلتر و… طراحی شده اند که از مهمترین کاربری آنها میتوان به فرآیند تولید گلوتن، نشاسته، صنایع معدنی (خروجی کنسانتره و باطله در فلوتاسیون و فرآیند لیچینگ)، صنایع دارویی جهت آنتی بیوتیکسازی و … اشاره کرد.

منبع: https://www.micronicsinc.com

جهت استعلام قیمت و مشاوره رایگان تخصصی دستگاه وکیوم دیسک فیلتر با شماره تلفن ۰۹۱۴۴۳۳۸۶۸۴ یا ۰۹۱۴۴۸۴۷۷۵۰ در تماس باشید. اروم ماشین صنعت پیمان گستر

اطلاعاتی در مورد کوره دوار و نحوه عملکرد آن

کوره دوار و نحوه عملکرد آن، شرکت اروم ماشین صنعت پیمان گستر، مفتخر است، با تجهیزات و زیرساخت های شرکت، توانایی طراحی و ساخت انواع کوره های دوار را دارد.

کوره دوار، وسیلهای برای بالابردن حرارت در یک فرایند مداوم است که در سال ۱۸۷۳ توسط فردریک روانسوم مخترع انگلیسی اختراع شد. سوخت این نوع کورهها گاز، گازوئیل و مازوت است.

کوره وره قلب یک کارخانه است و در کارخانجات سیمان در مدلهای مختلف وجود دارد و کوره دستگاهی است که در ان واکنشهای شیمیایی خاص صورت میگیرد.

با توجه به این موضوع که درجه حرارت و زمان ماند مواد درون کوره های دوار نقش کلیدی در در حصول اطمینان از کیفیت مطلوب مواد درون کوره دارد طراحی کوره اهمیت بالا و حساسیت بسیار زیادی دارد در ان رابطه قابلیت اطمینان بالا و هزینه نگهداری پایین در طراحی کوره هواره در نظر گرفته می شود.

کوره دوار چیست و چگونه عمل میکند؟

این نوع مدل کوره از انواع کوره با حرارت مستقیم است. در این نوع کوره شعله بصورت جریانی از روی سطح شارژ حرکت می کند و در اثر تشعشع شعله شارژ ذوب می شود.

از کوره دوار بطور گسترده برای ذوب چدن ها استفاده می شود . سوخت مصرفی در این کوره ها بطور عموم مازوت است، اما ذکر این نکته ضروری است. اخیرا مشعل های دوگانه سوز جای مشعل های تک سوز را گرفته اند. به این صورت که دمای تا ذوب را گاز طبیئی تامین میکند و گرمای مورد نیاز برای فوق ذوب را مازوت تامین میکند. راندمان حرارتی در این کوره ها حدود ۳۰ درصد می باشد.

ظرفیت این کوره ها از ۳۰۰ کیلوگرم به بالا می باشد. کوره های دوار در ظرفیت های بالا معمولا برای نگه داری ذوب استفاده می شوند.

تاریخچه این کوره ها

کوره های دوار در سال 1873 توسط فردریک رسنام Frederick Ransome ابدا و اختراع شد که در سال 1818 متولد و در سال 1892 از دنیا رفت که یکی از صنعتگران بزرگ بریتانیایی و ابداعگر سنگ مصنوعی بود.

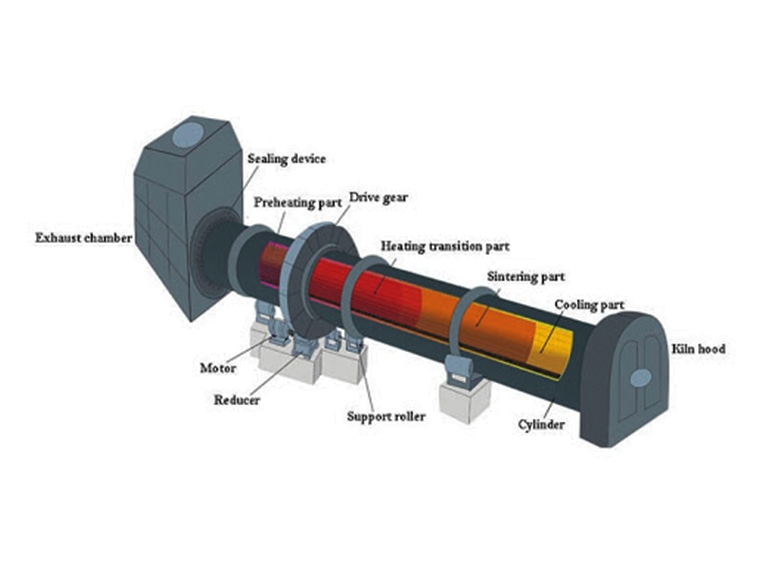

معرفی ساختمان کوره دوار

ساختمان کوره دوار شامل یک بدنه استوانه ای فولادی است، که دو انتهای ان مخروطی شکل می باشد و داخل ان توسط مواد دیرگداز پوشیده می شود.

بدنه اصلی کوره یک مخزن استوانه ای است که نسبت به سطح افق زاویه دار است و به آرامی در محور خود چرخانده می شود. مواد مورد نیاز برای پردازش به انتهای بالایی سیلندر تغذیه می شود. همانطور که کوره به چرخش درمی یابد، ماده به تدریج به سمت پایین حرکت می کند.

گازهای داغی که توسط یک کوره خارجی تولید شده اند یا ممکن است از طریق یک شعله در داخل کوره توسط یک مشعل تولید شوند در امتداد کوره به جریان در می ایند،که این سبب انجام عملیات مورد نظر میگردد. سوخت برای این امرممکن است گاز، نفت، گازوئیل باشد.

این کوره ها در محل استقرار خود بنحوی بر روی ریل (غلطک) قرار می گیرند که به راحتی بتوان آن را در حول محور افق توسط الکترومتر به چرخش در اورد.

به علت چرخش مذاب در این کوره ها، همگن شدن مذاب در کوره بخوبی انجام می شود و همچنین مذاب بصورت پوسته با دیرگداز داخل کوره در تماس نبوده که همین امر موجب افزایش طول عمر جداره نسوز کوره می شود.

فارسون گاه در یک سمت کوره قرار دارد، که از طریق آن شعله به کوره وارد می شود و از سمت دیگر که دود کش در ان واقع است گاز ها خارج می شوند.

نحوه عملکرد کوره دوار

اول کوره را روشن می کنند و اون رو به صورت دوران در می آورند تا کاملا به صورت یک نواخت مواد نسوز داخل کوره حرارت دیده شوند و کاملا گرم شوند تا زمانی این کوره را روشن نگه می دارند که نسوزهای داخل کوره از حرارت ذوب و کاملا اشباع بشوند.

سپس کلیه مواد ذوب شده را از کوره می گیرند و در قالب استفاده می کنند.

در این کوره ها تنظیم فاصله فارسون گاه و دودکش نسبت به کوره بسیار مهم است. در صورت عدم تنظیم صحیح، در یک قسمت شارژ تمرکز حرارتی بوجود می آید در حالی که قسمت های دیگر چندان حرارت دریافت نکره اند.

تنظیم نبودن فاصله ای دود کش و افزایش فاصله ای آن از کوره موجب وارد شدن گاز ها به محیط اطراف کوره می شود. در صورتی که فاصله ی دود کش از کوره بیش از حد نزدیک باشد شعله به داخل کوره بر می گردد.

فرآیند خط تولید گاز کربن دیاکسید CO2

تولید گاز کربن دیاکسید CO2 هدف از این فرآیند، دستیابی به جریانی با درصد خلوص بالای کربن دیاکسید (بسته به درخواست مشتری) است. اساس طراحی و ساخت سامانههای بازیافت گاز کربن دیاکسید، مبتنی بر نوع گازهای احتراقی ورودی به سیستم است. به عبارتی بسته به فرآیند جداسازی و بازیافت گاز کربن دیاکسید خروجی، مشخصات فنی سیستم بازیافت مربوطه هم متفاوت خواهد بود. بنابراین اگر هدف بازیافت گاز کربن دیاکسید موجود در گازهای طبیعی باشد یا گاز کربن دیاکسید حاصل از یک فرآیند شیمیایی و یا گاز کربن دیاکسیدی که در اثر عملیات تخمیر در یک کارخانه آبجوسازی تولید شده باشد، برای هر یک از این فرآیندها نیاز است که سیستم مناسب طراحی شود.

آنچه را که ما بهعنوان گازهای احتراقی خروجی به ورودی خط بازیافت هدایت میکنیم، شامل ترکیبی از گازهای مختلف، ذرات گوناگون و بخار آب هست. اگر کربن دیاکسید موجود در این گازهای احتراقی را بهعنوان یک ماده هدف در نظر بگیریم و در پی خالصسازی آن باشیم، سایر ترکیبات موجود در آن ناخالصی محسوب شده و باید سیستم بهگونهای طراحی شود که بتواند در انتهای فرآیند، تمامی ناخالصیهای موجود در گازهای احتراقی را به زیر مقادیر تعیینشده در استانداردهای موجود برساند. اینکه درصد گاز کربن دیاکسید موجود در این گازهای احتراقی به چه میزان است، از دیگر پارامترهایی است که در طراحی سیستم بازیافت نقش مؤثر دارد. ممکن است در بعضی موارد احداث یک خط بازیافت از نظر علمی و فنی امکانپذیر باشد اما از نظر اقتصادی مقرونبهصرفه نباشد. بنابراین لازم است که از جهات مختلف، موضوع احداث یک کارخانه بازیافت مورد ارزیابی و مطالعه قرار گیرد.

طراحی، ساخت و اجرا خط تولید گاز کربن دیاکسید CO2

مزایای اجرای طرح تولید کربن دیاکسید:

- اشتغالزایی بهصورت مستقیم و غیرمستقیم

- جلوگیری از ورود گازهای مخرب به محیطزیست

- استحصال یک ماده ارزشمند با سوددهی بسیار بالا

- کمک به بازار داخلی در امر تأمین نیاز بالا کشور با توجه به مصارف بالای اکثر کارخانهها (نوشابهسازی، آبمیوه و غیره…)

- ایجاد یک منبع درآمد ثانویه در کارخانه با توجه به سوددهی بالای این طرح

ساختار فرآیندی

برای جذب کربن دیاکسید به روش پس از احتراق، روشهای مختلفی همچون جذب (فیزیکی و شیمیایی)، جذب سطحی، غشا، فرآیند کرایوژنیک وجود دارد. ولی در بین همه این روشها تولید کربن دیاکسید به روش جذب شیمیایی، پرکاربردترین روش بنابر مزایای زیر است:

- بازدهی مناسب

- هزینههای ثابت و عملیاتی کمتر

- سهولت در طراحی و اجرا و کنترل فرآیند

تعریف، خصوصیات کلی و کاربردهای گاز کربن دیاکسید CO2

شرکت اروم ماشین صنعت پیمان گستر در راستای حفاظت از ارزشهای زیست محیطی و بهبود شرایط حال حاضر محیط زیست، کاملاً متعهد به کاهش یا مدیریت انتشارات مضر ناشی از صنایع ذکر شده میباشد. مجموعه فناوری پاک ما در راستای ارائه روشهای نوآورانه برای کاهش انتشار کربن دیاکسید از طریق فرآیندهایی با هدف جذب، خالصسازی و مایعسازی کربن دیاکسید میباشد.

صفر تا صد توضیحات و مشخصات کوره های دوار Rotary kiln

کوره های دوار Rotary kiln از نظر عملکرد به دو نوع کوره های متناوب و کوره های مداوم تقسیم بندی می شوند. کوره های مداوم کوره هایی هستند که عمل پخت در آن ها به طور دائم انجام می شود. کوره های مداوم مانند سنتی گرم و سرد نشده و کمتر در معرض استهلاک قرار می گیرند و پس از راه اندازی اولیه، تنظیم ، اپراتوری آن آسان تر از کوره های متناوب است.

انواع کوره های دوار

کوره های دوار جزو کوره های مداوم می باشند که جهت کلسیناسیون و فرآوری مواد مختلف از جمله تولید آهک قرار می گیرند. برای تولید آهک از کوره های عمودی نیز استفاده می شود که هزینه ساخت اولیه آن بیشتر از کوره دوار آهک بوده و در عوض مصرف انرژی کمتری نسبت به کوره دوار آهک دارند.

کوره عمودی آهک

کوره های عمودی به صورت استوانه ای قائم است که به صورت تک شفت و دوشفت طراحی می شوند. ظرفیت تولید این کوره ها در نوع تک شفت ۵۰ تا ۱۲۰ تن در روز و در نوع دو شفت ۲۵۰ تا ۶۰۰ تن در روز می باشد. سایز سنگ ورودی در این کوره ها نیز لازم است ابعادی مابین ۱۵ الی ۲۰ سانتی متر دارا باشند. کوره های عمودی آهک فضای کمتری را نسبت به کوره های دوار افقی اشغال می کنند.

مشخصات کوره دوار

کوره های دوار دستگاه هایی هستند شامل بدنه ای از جنس ورق فولادی ساده یا نسوز و یا ضدزنگ که درون آن ها در صورت نیاز با مواد نسوز و دیر گداز همچون سیمان یا آجر نسوز عایق بندی شده و به آرامی حول محور افق و با شیب ملایم دوران می نمایند. در این کوره ها انرژی از فاز گاز گرم به وسیله مواد بستر گرفته می شود. مواد در خلال عبور از کوره (به ویژه کوره های بلند) در معرض فرایندهای گوناگون پیاپی تبادل گرما همچون خشک شدن، گرمایش و واکنش های شیمیایی با گستره دمایی گسترده قرار می گیرند.

اطلاعاتی در مورد کوره دوار و نحوه عملکرد آن

کوره های دوار هرچند از کوره های دوار غیر تماسی (یعنی با گرمایش خارجی) برای کارهای خاصی استفاده می شود، اما در بیشتر کوره ها مواد بستر در تماس مستقیم با گازهای بستر هستند. کوره های دوار را می توان با توجه به نوع مواد فرآوری شده به کوره های سیمان، کوره های شیمیایی متالورژی و کوره های آهک تقسیم کرد. شهرت و محبوبیت کوره های دوار به علت قابلیت انعطاف پذیری آن برای پخت مواد مختلف به طور یکنواخت و مداوم، و ظرفیت متفاوت این کوره هاست.

کاربرد کوره های دوار Rotary Klin

- تولید کلینکر سیمان

- تولید آهک

- کلسیناسیون دولومیت

- احیای کانه های اکسیدی

- بازیافت آهک دهیدراته

- بازیافت پسماندهای سمی صنعتی

- تولید فسفات ها

- تولید اکسید آلومینیوم

- تولید منیزیم

- تولید زیرکونیوم

- تولید کربن یا کک

- تولید دی اکسید منگنز

- تولید کانسارهای آهن

- تولید کروم

- تولید لیتیم

- کلسیناسیون نیکل لاتاریت

- کلسیناسیون رس

- کلسیناسیون بوکسیت

- احیای فلزات

- پخت سیلیس

- کلسیناسیون و فرآوری خاک روی

- تشویه انواع خاک های معدنی

- تولید کائولن کلسینه

- تولید کربنات باریم

- تولید کربنات استرانسیم

- تولید سولفات استرانسیم رسوبی

- تولید سولفات باریم رسوبی

مزایای کوره دوار:

- تولید اسید فسفریک با کوره دوار دارای مزایای مصرف انرژی کم، برق کمتر، عدم وجود اسید سولفوریک و استفاده از سنگ فسفات کم عیار می باشد.

- کوره دوار بخش اصلی فرایند تولید صنایع گچ، سیمان و آهک می باشد.

- از نظر حفاظت از محیط زیست، کشورهای پیشرفته جهان بیش از ۲۰ سال است که از کوره های دوار برای سوزاندن زباله ها و به خصوص زباله های خطرناک استفاده می کنند.

- کوره دوار با عملکرد مداوم و اپراتوری آسان، بهترین انتخاب برای روش انجام فرایند از میان روش های مختلف ممکن می باشد.

کوره دوار (Rotary Kiln) چیست؟ از طراحی و ساخت تا تولید انبوه

کاربرد کوره های خشک کن دوار

- خشک کردن ضایعات سبزیجات

- خشک کردن تفاله چغندر

- خشک کردن تفاله نیشکر

- خشک کردن تفاله گوجه فرنگی

- خشک کردن تفاله مرکبات

- خشک کردن پسماند کشتارگاه ها و روده دام جهت تولید غذای ماهی، حیوانات خانگی، خوراک دام طیور و کود کشاورزی

- خشک کردن اکسید تیتانیوم

- خشک کردن سولفات آهن

- خشک کردن کربنات منگنز

- خشک کردن کربنات روی

- خشک کردن سولفات روی

- خشک و داغ کردن شن موجود در آسفالت

مشاوره تخصصی ساخت کوره دوار

برای مشاوره تخصصی و ثبت سفارش کوره دوار با واحد بازرگانی اروم ماشین صنعت پیمان گستر در ارتباط باشید.

ثبت سفارش: درخواست سفارش

شماره تماس: ۰۹۱۴۴۳۳۸۶۸۴

ایمیل: info@orummachine.com

آدرس کارخانه فاز ۱: ارومیه، ۳ کیلومتر جاده سلماس، جنب هلال احمر

آدرس کارخانه فاز ۲: ارومیه، ۳۰ کیلومتر جاده سلماس، شهرک صنعتی کریم آباد