اروم ماشین صنعت پیمان گستر

طراحی و ساخت انواع کوره های دوار، ماشین آلات صنعتی و معدنی، و خط تولید گازهای صنعتی، طبی و خوراکی Co2.N2,O2اروم ماشین صنعت پیمان گستر

طراحی و ساخت انواع کوره های دوار، ماشین آلات صنعتی و معدنی، و خط تولید گازهای صنعتی، طبی و خوراکی Co2.N2,O2کوره دوار چیست و چگونه مورد استفاده قرار می گیرد

کوره دوار چیست و چگونه مورد استفاده قرار می گیرد

وسیله ای می باشد که برای بالا بردن حرارت در یک فرایند مداوم مورد استفاده قرار می گیرد ظرفیت ساخت 250 کیلوگرم تا 70 تن مذاب چدن و 12 تن مذاب آلومینیوم را دارد. کوره های کوچکتر و ظرفیت کمتر با دست و کوره های بزرگ با ظرفیت بالا با جرثقیل شارژ می شوند. کوره های روی جک ویژه به اندازه 45 درجه بلند می شوند و بعد از هر شارژ دوباره به جای خودش بر می گردد. سوخت این کوره ها گاز ، گازوئیل و مازوت می باشد.

طرز کار کرد کوره دوار

اول کوره را روشن می کنند و اون رو به صورت دوران در می آورند تا کاملا به صورت یک نواخت مواد نسوز داخل کوره حرارت دیده شوند و کاملا گرم شوند تا زمانی این کوره را روشن نگه می دارند که نسوزهای داخل کوره از حرارت ذوب و کاملا اشباع بشوند. سپس کلیه مواد ذوب شده را از کوره می گیرند و در قالب استفاده می کنند.

تاریخچه این کوره ها

کوره های دوار در سال 1873 توسط فردریک رسنام Frederick Ransome ابدا و اختراع شد که در سال 1818 متولد و در سال 1892 از دنیا رفت که یکی از صنعتگران بزرگ بریتانیایی و ابداعگر سنگ مصنوعی بود.

ساخت کوره دوار

طراحی و ساخت کوره دوار یکی از کارهای مهم شرکت اروم ماشین صنعت می باشد، کوره دوار یکی از انواع کوره ها می باشد که به منظور بالا بردن دما، انتقال حرارت و پختن مواد در یک فرآیند پیوسته و مداوم در صنایع مختلف از جمله صنعت سیمان، معادن، فولاد، کاغذ و… استفاده می شود. شرکت اروم ماشین صنعت پیمان گستر یکی از برترین سازنده انواع کوره های دوار در کشور می باشد.

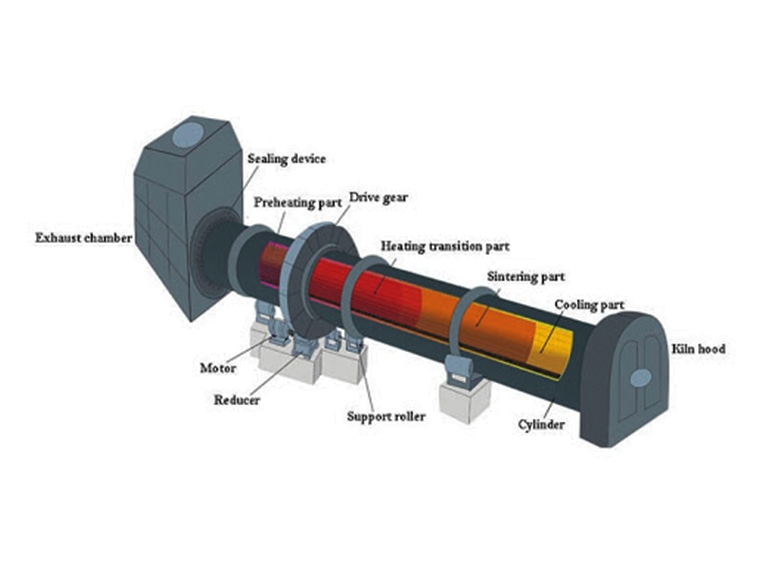

کوره دوار، وسیلهای برای بالابردن حرارت در یک فرایند مداوم است. سوخت این نوع کورهها گاز، گازوئیل و مازوت است. کوره های دوار شامل لوله هایی نسبتا قطور هستند که با توجه به دارا بودن یک شیب کم نسبت به افق، با چرخش آهسته و در نتیجه ی نیروی جاذبه، مواد که اغلب به صورت پودر و دانه بندی هستند را از بخش ورودی کوره به سمت خروجی کوره هدایت می کند. بدنه ( شل کوره shell ) یا درواقع همان لوله کوره ی دوار بر روی غلطک های فولادی قرار میگیرند و با استفاده از یک الکتروموتور و گیربکس مناسب حرکت دورانی خود را انجام می دهد.

بخش ورودی کوره دوار نسبت به بخش خروجی مرتفع تر میباشد. منبع ایجاد حرارت یا همان مشعل کوره اغلب در قسمت انتهای کوره (پایین) که محل خروجی مواد نیز هست قرار میگرد. مواد در ابتدای کوره با دمای کم ( دمای محیط ) وارد کوره شده و با چرخش کوره و در نتیجه حرکت تدریجی و آهسته مواد به سمت انتها و پایین کوره حرارت بیشتری را دریافت میکنند. به انتهای کوره منطقه جهنمی کوره نیز گفته میشود که دارای بیشتر درجه حرارت است. در این منطقه دما به حداکثر دمای مورد نیاز جهت پخت مواد رسیده و بعد از آن مواد از کوره خارج میشوند.

مشاوره تخصصی ساخت کوره دوار

برای مشاوره تخصصی و ثبت سفارش کوره دوار با واحد بازرگانی اروم ماشین صنعت پیمان گستر در ارتباط باشید.

ثبت سفارش: درخواست سفارش

شماره تماس: ۰۹۱۴۴۳۳۸۶۸۴

ایمیل: info@orummachine.com

آدرس کارخانه فاز ۱: ارومیه، ۳ کیلومتر جاده سلماس، جنب هلال احمر

آدرس کارخانه فاز ۲: ارومیه، ۳۰ کیلومتر جاده سلماس، شهرک صنعتی کریم آباد

فرآیند خط تولید گاز کربن دیاکسید CO2

تولید گاز کربن دیاکسید CO2 هدف از این فرآیند، دستیابی به جریانی با درصد خلوص بالای کربن دیاکسید (بسته به درخواست مشتری) است. اساس طراحی و ساخت سامانههای بازیافت گاز کربن دیاکسید، مبتنی بر نوع گازهای احتراقی ورودی به سیستم است. به عبارتی بسته به فرآیند جداسازی و بازیافت گاز کربن دیاکسید خروجی، مشخصات فنی سیستم بازیافت مربوطه هم متفاوت خواهد بود. بنابراین اگر هدف بازیافت گاز کربن دیاکسید موجود در گازهای طبیعی باشد یا گاز کربن دیاکسید حاصل از یک فرآیند شیمیایی و یا گاز کربن دیاکسیدی که در اثر عملیات تخمیر در یک کارخانه آبجوسازی تولید شده باشد، برای هر یک از این فرآیندها نیاز است که سیستم مناسب طراحی شود.

آنچه را که ما بهعنوان گازهای احتراقی خروجی به ورودی خط بازیافت هدایت میکنیم، شامل ترکیبی از گازهای مختلف، ذرات گوناگون و بخار آب هست. اگر کربن دیاکسید موجود در این گازهای احتراقی را بهعنوان یک ماده هدف در نظر بگیریم و در پی خالصسازی آن باشیم، سایر ترکیبات موجود در آن ناخالصی محسوب شده و باید سیستم بهگونهای طراحی شود که بتواند در انتهای فرآیند، تمامی ناخالصیهای موجود در گازهای احتراقی را به زیر مقادیر تعیینشده در استانداردهای موجود برساند. اینکه درصد گاز کربن دیاکسید موجود در این گازهای احتراقی به چه میزان است، از دیگر پارامترهایی است که در طراحی سیستم بازیافت نقش مؤثر دارد. ممکن است در بعضی موارد احداث یک خط بازیافت از نظر علمی و فنی امکانپذیر باشد اما از نظر اقتصادی مقرونبهصرفه نباشد. بنابراین لازم است که از جهات مختلف، موضوع احداث یک کارخانه بازیافت مورد ارزیابی و مطالعه قرار گیرد.

طراحی، ساخت و اجرا خط تولید گاز کربن دیاکسید CO2

مزایای اجرای طرح تولید کربن دیاکسید:

- اشتغالزایی بهصورت مستقیم و غیرمستقیم

- جلوگیری از ورود گازهای مخرب به محیطزیست

- استحصال یک ماده ارزشمند با سوددهی بسیار بالا

- کمک به بازار داخلی در امر تأمین نیاز بالا کشور با توجه به مصارف بالای اکثر کارخانهها (نوشابهسازی، آبمیوه و غیره…)

- ایجاد یک منبع درآمد ثانویه در کارخانه با توجه به سوددهی بالای این طرح

ساختار فرآیندی

برای جذب کربن دیاکسید به روش پس از احتراق، روشهای مختلفی همچون جذب (فیزیکی و شیمیایی)، جذب سطحی، غشا، فرآیند کرایوژنیک وجود دارد. ولی در بین همه این روشها تولید کربن دیاکسید به روش جذب شیمیایی، پرکاربردترین روش بنابر مزایای زیر است:

- بازدهی مناسب

- هزینههای ثابت و عملیاتی کمتر

- سهولت در طراحی و اجرا و کنترل فرآیند

تعریف، خصوصیات کلی و کاربردهای گاز کربن دیاکسید CO2

شرکت اروم ماشین صنعت پیمان گستر در راستای حفاظت از ارزشهای زیست محیطی و بهبود شرایط حال حاضر محیط زیست، کاملاً متعهد به کاهش یا مدیریت انتشارات مضر ناشی از صنایع ذکر شده میباشد. مجموعه فناوری پاک ما در راستای ارائه روشهای نوآورانه برای کاهش انتشار کربن دیاکسید از طریق فرآیندهایی با هدف جذب، خالصسازی و مایعسازی کربن دیاکسید میباشد.

صفر تا صد توضیحات و مشخصات کوره های دوار Rotary kiln

کوره های دوار Rotary kiln از نظر عملکرد به دو نوع کوره های متناوب و کوره های مداوم تقسیم بندی می شوند. کوره های مداوم کوره هایی هستند که عمل پخت در آن ها به طور دائم انجام می شود. کوره های مداوم مانند سنتی گرم و سرد نشده و کمتر در معرض استهلاک قرار می گیرند و پس از راه اندازی اولیه، تنظیم ، اپراتوری آن آسان تر از کوره های متناوب است.

انواع کوره های دوار

کوره های دوار جزو کوره های مداوم می باشند که جهت کلسیناسیون و فرآوری مواد مختلف از جمله تولید آهک قرار می گیرند. برای تولید آهک از کوره های عمودی نیز استفاده می شود که هزینه ساخت اولیه آن بیشتر از کوره دوار آهک بوده و در عوض مصرف انرژی کمتری نسبت به کوره دوار آهک دارند.

کوره عمودی آهک

کوره های عمودی به صورت استوانه ای قائم است که به صورت تک شفت و دوشفت طراحی می شوند. ظرفیت تولید این کوره ها در نوع تک شفت ۵۰ تا ۱۲۰ تن در روز و در نوع دو شفت ۲۵۰ تا ۶۰۰ تن در روز می باشد. سایز سنگ ورودی در این کوره ها نیز لازم است ابعادی مابین ۱۵ الی ۲۰ سانتی متر دارا باشند. کوره های عمودی آهک فضای کمتری را نسبت به کوره های دوار افقی اشغال می کنند.

مشخصات کوره دوار

کوره های دوار دستگاه هایی هستند شامل بدنه ای از جنس ورق فولادی ساده یا نسوز و یا ضدزنگ که درون آن ها در صورت نیاز با مواد نسوز و دیر گداز همچون سیمان یا آجر نسوز عایق بندی شده و به آرامی حول محور افق و با شیب ملایم دوران می نمایند. در این کوره ها انرژی از فاز گاز گرم به وسیله مواد بستر گرفته می شود. مواد در خلال عبور از کوره (به ویژه کوره های بلند) در معرض فرایندهای گوناگون پیاپی تبادل گرما همچون خشک شدن، گرمایش و واکنش های شیمیایی با گستره دمایی گسترده قرار می گیرند.

اطلاعاتی در مورد کوره دوار و نحوه عملکرد آن

کوره های دوار هرچند از کوره های دوار غیر تماسی (یعنی با گرمایش خارجی) برای کارهای خاصی استفاده می شود، اما در بیشتر کوره ها مواد بستر در تماس مستقیم با گازهای بستر هستند. کوره های دوار را می توان با توجه به نوع مواد فرآوری شده به کوره های سیمان، کوره های شیمیایی متالورژی و کوره های آهک تقسیم کرد. شهرت و محبوبیت کوره های دوار به علت قابلیت انعطاف پذیری آن برای پخت مواد مختلف به طور یکنواخت و مداوم، و ظرفیت متفاوت این کوره هاست.

کاربرد کوره های دوار Rotary Klin

- تولید کلینکر سیمان

- تولید آهک

- کلسیناسیون دولومیت

- احیای کانه های اکسیدی

- بازیافت آهک دهیدراته

- بازیافت پسماندهای سمی صنعتی

- تولید فسفات ها

- تولید اکسید آلومینیوم

- تولید منیزیم

- تولید زیرکونیوم

- تولید کربن یا کک

- تولید دی اکسید منگنز

- تولید کانسارهای آهن

- تولید کروم

- تولید لیتیم

- کلسیناسیون نیکل لاتاریت

- کلسیناسیون رس

- کلسیناسیون بوکسیت

- احیای فلزات

- پخت سیلیس

- کلسیناسیون و فرآوری خاک روی

- تشویه انواع خاک های معدنی

- تولید کائولن کلسینه

- تولید کربنات باریم

- تولید کربنات استرانسیم

- تولید سولفات استرانسیم رسوبی

- تولید سولفات باریم رسوبی

مزایای کوره دوار:

- تولید اسید فسفریک با کوره دوار دارای مزایای مصرف انرژی کم، برق کمتر، عدم وجود اسید سولفوریک و استفاده از سنگ فسفات کم عیار می باشد.

- کوره دوار بخش اصلی فرایند تولید صنایع گچ، سیمان و آهک می باشد.

- از نظر حفاظت از محیط زیست، کشورهای پیشرفته جهان بیش از ۲۰ سال است که از کوره های دوار برای سوزاندن زباله ها و به خصوص زباله های خطرناک استفاده می کنند.

- کوره دوار با عملکرد مداوم و اپراتوری آسان، بهترین انتخاب برای روش انجام فرایند از میان روش های مختلف ممکن می باشد.

کوره دوار (Rotary Kiln) چیست؟ از طراحی و ساخت تا تولید انبوه

کاربرد کوره های خشک کن دوار

- خشک کردن ضایعات سبزیجات

- خشک کردن تفاله چغندر

- خشک کردن تفاله نیشکر

- خشک کردن تفاله گوجه فرنگی

- خشک کردن تفاله مرکبات

- خشک کردن پسماند کشتارگاه ها و روده دام جهت تولید غذای ماهی، حیوانات خانگی، خوراک دام طیور و کود کشاورزی

- خشک کردن اکسید تیتانیوم

- خشک کردن سولفات آهن

- خشک کردن کربنات منگنز

- خشک کردن کربنات روی

- خشک کردن سولفات روی

- خشک و داغ کردن شن موجود در آسفالت

مشاوره تخصصی ساخت کوره دوار

برای مشاوره تخصصی و ثبت سفارش کوره دوار با واحد بازرگانی اروم ماشین صنعت پیمان گستر در ارتباط باشید.

ثبت سفارش: درخواست سفارش

شماره تماس: ۰۹۱۴۴۳۳۸۶۸۴

ایمیل: info@orummachine.com

آدرس کارخانه فاز ۱: ارومیه، ۳ کیلومتر جاده سلماس، جنب هلال احمر

آدرس کارخانه فاز ۲: ارومیه، ۳۰ کیلومتر جاده سلماس، شهرک صنعتی کریم آباد