اروم ماشین صنعت پیمان گستر

طراحی و ساخت انواع کوره های دوار، ماشین آلات صنعتی و معدنی، و خط تولید گازهای صنعتی، طبی و خوراکی Co2.N2,O2اروم ماشین صنعت پیمان گستر

طراحی و ساخت انواع کوره های دوار، ماشین آلات صنعتی و معدنی، و خط تولید گازهای صنعتی، طبی و خوراکی Co2.N2,O2طراحی، ساخت و تولید کوره دوار + مشخصات و خصوصیات آن

طراحی، ساخت و تولید کوره دوار، همانطور که قلب هرگز نباید از تپیدن باز بماند، کوره دوار نیز هرگز نباید از چرخیدن باز بماند. به همین دلیل است که کورههای ما دو پایه یا یک کوره سه پایه کلاسیک – طوری مهندسی شدهاند که حتی در چالشبرانگیزترین شرایط فرآیند، به چرخش ادامه دهند. بنابراین، می توانید با ضمانت کارکرد مطمئن و بدون دردسر، ۲۴ ساعت شبانه روز، هفت روز هفته، آرامش داشته باشید.

شرکت اروم ماشین صنعت پیمان گستر کوره های دو پایه و سه پایه را ارائه می دهد. هر دو در قطرهای ۳.۶ متر تا ۶ متر و برای طیف مشابهی از ظرفیت ها موجود هستند (کوره های سه پایه ظرفیت بالایی کمی دارند). انتخاب به چیدمان کارخانه و شرایط فرآیند خاص شما بستگی دارد، به عنوان مثال، استفاده از سوخت های جایگزین، کیفیت مواد خام یا فضای موجود.

اطلاعاتی در مورد کوره دوار و نحوه عملکرد آن

کارشناسان ما با تجربه و دانش ما در مورد چیدمان کارخانه و فرآیندهای حرارتی، واجد شرایط هستند تا بهترین طراحی کوره را برای نیازهای شما به شما توصیه کنند.

کارکرد آسان، نگهداری آسان

بنابراین، واکنش هایی که در داخل یک کوره انجام می شود بسیار شدید است. برای درک آنها حداقل به مدرک پیشرفته شیمی نیاز دارید. اما این در مورد بهره برداری یا نگهداری از کوره های ما صادق نیست. در واقع، ما هر دو را تا حد امکان ساده و ایمن می کنیم – حتی با مواد خام و سوخت های پیچیده.

نحوه طراحی و ساخت کوره دوار آهک Lime Rotary Kiln

به عنوان مثال، همه اجزای حیاتی به راحتی برای بازرسی و نگهداری قابل دسترسی هستند. نقاط روغن کاری نیز به راحتی قابل دسترسی هستند. در طول کار معمولی، کوره با کمترین توجه کار می کند و اپراتورهای شما را آزاد می گذارد تا روی کارهای پیچیده تر تمرکز کنند. هر گونه تنظیمی که مورد نیاز است، به عنوان مثال، سرعت، می تواند به راحتی از اتاق کنترل مرکزی انجام شود. و به دلیل طراحی قوی و ایمن آن، هنگام راه اندازی مجدد کوره پس از توقف، می توان آن را تقریباً از هر موقعیتی بدون اقدامات خاص انجام داد.

۵ مسئله مهم و ویژه برای تعمیر و نگهداری کوره های دوار

محدوده عملکرد و داده ها

صفر تا صد توضیحات و مشخصات کوره های دوار Rotary kiln

کوره دوار چگونه کار می کند

شیمی پیچیده است، اما یک فرآیند ساده به نظر می آید. مواد خام وارد یک انتها می شوند، در طول مسیر تا دمای ۱۵۰۰ درجه سانتیگراد گرم می شوند و به صورت کلینکر خارج می شوند. کار انجام شد.

منبع: KHD

شرکت اروم ماشین صنعت پیمان گستر - طراحی و ساخت انواع کوره دوار

شرکت اروم ماشین صنعت پیمان گستر - طراحی و ساخت انواع کوره دوار

09144338684

09144847750

وب سایت: www.orummachine.com

ایمیل: info@orummachine.com

هر آنچه که باید در مورد آجرهای نسوز کوره دوار بدانید

آجرهای نسوز کوره دوار یا پوششی که در داخل کوره های دوار استفاده می شود، یک جزء حیاتی در تضمین کارایی فرآیند و افزایش طول عمر یک کوره دوار است. در اینجا، همه چیزهایی را که باید در مورد مواد نسوز بدانید، از جمله نحوه عملکرد، انواع مختلف و بهترین شیوههای مراقبت پیشگیرانه مورد بحث قرار خواهیم داد. این مقاله را از سایت اروم ماشین صنعت پیمان گستر مشاهده میکنید.

چه زمانی در کوره دوار به مواد نسوز نیاز است؟

کوره های دوار از دماهای بالا برای ایجاد یک واکنش شیمیایی یا تغییر فیزیکی در یک ماده استفاده می کنند. در بیشتر موارد، این دمای عملیاتی بالا بلافاصله پوسته فولاد کربنی محافظت نشده را از بین می برد. به همین دلیل از نسوز استفاده می شود.

آجرهای نسوز کوره دوار فقط کورههای دوار با سوخت مستقیم از مواد نسوز استفاده میکنند. در یک کوره غیر مستقیم، انتقال حرارت عمدتاً از طریق دیواره پوسته کوره انجام می شود. نسوز مانع دیگری برای عبور گرما قبل از تماس با مواد خواهد بود و کارایی فرآیند را کاهش می دهد. به همین دلیل، به جای استفاده از کوره های نسوز، کوره های غیرمستقیم معمولاً به پوسته مقاوم تر در برابر حرارت متکی هستند.

علاوه بر این، نیاز به کورههای نسوز و با سوخت مستقیم معمولاً از محفظههای احتراق استفاده نمیشود، بنابراین شعله در تماس مستقیم مستقیم با مواد داخلی است. دمای شعله معمولاً بین 1600 تا 3200 درجه سانتیگراد (بسته به هوای اضافی) متغیر است - یک محیط پردازش سخت که فولاد کربنی قادر به تحمل آن نیست.

به عنوان اسکلت سیستم، محافظت از پوسته برای افزایش عمر تجهیزات بسیار مهم است. تعمیر اساسی یا تعویض کامل پوسته یک کار مهم است که مستلزم خرابی و هزینه های قابل توجه تعمیر است. به همین دلیل، انتخاب پیکربندی دیرگداز مناسب و اتخاذ تدابیری برای محافظت از دیرگداز پس از عملیاتی شدن حیاتی است.

در حالی که هدف اصلی نسوز محافظت از پوسته کوره است، نسوز همچنین برای به حداقل رساندن تلفات حرارتی عمل می کند. یک کوره با نسوز کمتر از سطح ممکن است از پوسته کوره محافظت کند، اما اجازه اتلاف حرارت قابل توجهی را می دهد، کارایی کلی فرآیند را کاهش می دهد و هزینه های عملیاتی را افزایش می دهد.

[caption id="attachment_6650" align="aligncenter" width="592"] کوره های نسوز کوره دوار[/caption]

کوره های نسوز کوره دوار[/caption]

انواع آجر نسوز

دو نوع اصلی نسوز وجود دارد: ریخته گری و آجری که هر کدام مزایا و معایب مشخصی دارند.

نسوز ریخته گری

دیرگداز ریخته گری به شکل پودر می باشد و در محل با آب مخلوط می شود. قبل از اینکه مخلوط در جای خود قرار گیرد، لنگرها نصب می شوند. این لنگرهای y شکل شبیه میلگردهای سیمانی هستند. آنها به استحکام آستر ریخته گری کمک می کنند. هنگامی که این لنگرها در جای خود قرار گرفتند، مخلوط سیمان مانند به داخل آستر کوره دوار پمپ می شود و اجازه می دهد تا برای چند روز عمل کند.

نسوز ریخته گری دارای هزینه ای مشابه با آجر است. با این حال، نصب آجر بسیار کار فشرده تر است، زیرا هر آجر به صورت جداگانه نصب می شود. این باعث می شود هزینه کلی پوشش آجری گران تر از ریخته گری شود.

علاوه بر هزینه کلی پایین تر، مزیت استفاده از دیرگداز ریخته گری در کوره دوار این است که معمولاً در صورت بروز مشکل به راحتی وصله می شود. زمان خاموشی معمولاً حداقل است، زیرا می توان ناحیه مشکل را برش داد و مواد نسوز جدید را در حفره ریخت.

عیب استفاده از دیرگداز ریخته گری در کوره دوار این است که نسبت به مشکلات نصب بسیار حساس است. هنگامی که دیرگداز ریخته گری ماهرانه نصب شود، تقریباً می تواند با کیفیت آجر مطابقت داشته باشد. اما در صورت نصب نادرست، می تواند تفاوت قابل توجهی در کیفیت ایجاد کند و عمر نسوز به شدت به خطر بیفتد.

[caption id="attachment_6648" align="aligncenter" width="720"] کوره های نسوز کوره دوار[/caption]

کوره های نسوز کوره دوار[/caption]

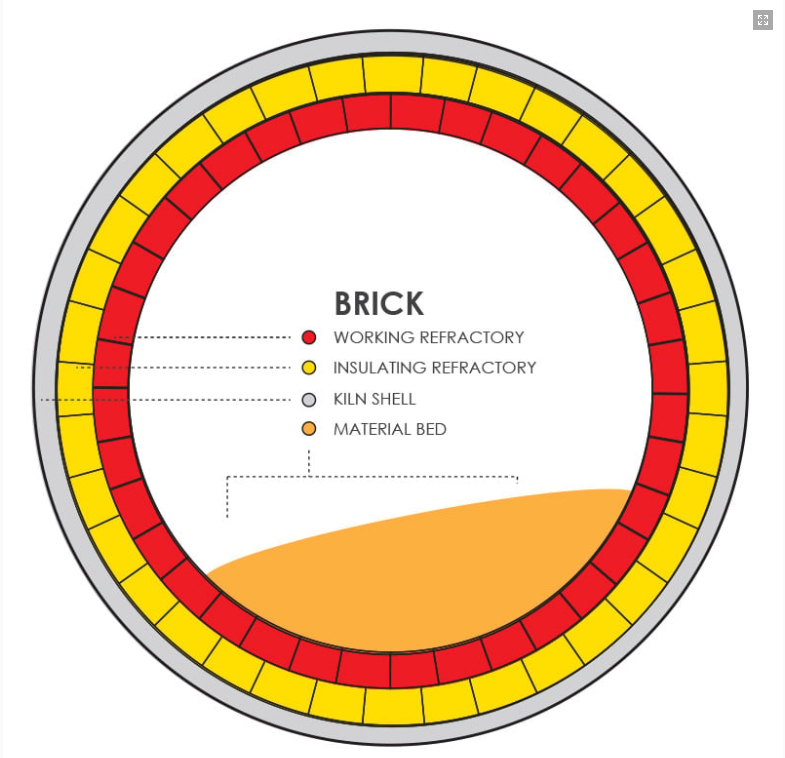

آجر نسوز

آجر در یک کوره تحت شرایط کاملاً کنترل شده پخته می شود که به آن اجازه می دهد خواص بهتری نسبت به یک نسوز ریخته گری با ترکیب مشابه بدست آورد. اگرچه آجر کمی گران تر از ریخته گری است، اما آجر نیازی به لنگر ندارد و کیفیت آن برتر است، اما همانطور که گفته شد هزینه نصب بیشتری را به همراه دارد. هنگام پردازش یک ماده بسیار ساینده، آجر نسوز در بیشتر مواقع توصیه می شود، زیرا قالب ریخته گری دوام مقاومت در برابر مواد ساینده و همچنین آجر را ندارد.

نقطه ضعف آجر نسوز این است که مانند یک طاق رومی در جای خود نگه داشته می شود: آجرها با فشار آجرهای دیگر که به یکدیگر فشار می آورند در جای خود ثابت می شوند. هنگامی که با مشکلی مواجه می شوید، معمولاً آجر شکست خورده باید تعویض شود، اما زمانی که یک آجر برای ثابت نگه داشتن آن به آجرهای اطراف خود تکیه می کند، اغلب نمی توان تنها یک آجر را جایگزین کرد و تمام بخش های نسوز باید جایگزین شوند. بر خلاف نسوز ریخته گری، تعمیر شکست در نسوز آجری بسیار مهم است.

سفارشی سازی در نسوزهای کوره دوار

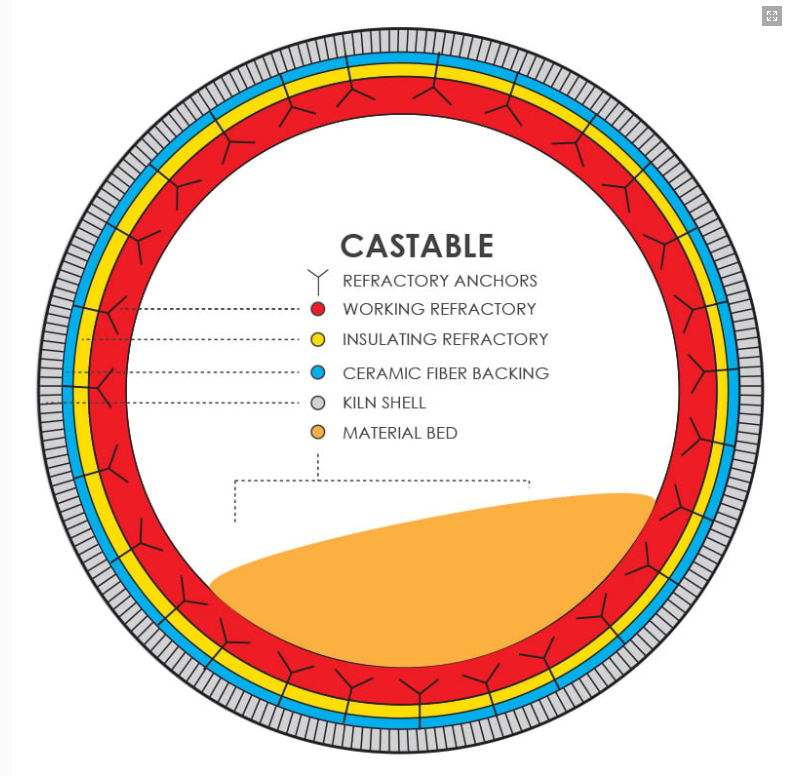

نسوز چیزی بیش از انتخاب ماده وجود دارد. نسوز یک بخش قابل تنظیم از طراحی کوره دوار است و می تواند با چندین لایه برای پاسخگویی به نیازهای یک برنامه خاص طراحی شود. زمانی که راندمان بسیار نگران کننده است، یا زمانی که دماهای شدید درگیر است، استفاده از لایه "کار" و "لایه عایق" معمول است. ضخامت لایه نیز می تواند متفاوت باشد، با ضخامت کل نسوز معمولاً بین 4.5 تا 12 اینچ در دمای معلق فرآیند کاهش می یابد.

لایه کار

لایه کاری لایه ای از نسوز است که در تماس مستقیم با ماده در حال پردازش است. این لایه یک پوشش متراکم و بادوام است که برای مقاومت در برابر درجه حرارت بالا در کوره دوار و همچنین سایش مداوم مواد طراحی شده است.

لایه عایق

وقتی صحبت از نسوز به میان می آید، هر چه تراکم آن بیشتر باشد، قابلیت عایق کمتری دارد. این بدان معنی است که حتی اگر ممکن است یک لایه کاری در محل وجود داشته باشد، گرما می تواند به راحتی از طریق آن به پوسته کوره دوار منتقل شود. به همین دلیل، یک لایه عایق در زیر لایه کار مورد نیاز است. لایه عایق به عنوان عایق برای محافظت از پوسته کوره دوار عمل می کند، بنابراین دمای بالا در داخل نمی تواند به پوسته برسد و به آن آسیب برساند.

به طور معمول لایه کار و لایه عایق از یک ماده (یعنی آجر یا ریخته گری) با مواد شیمیایی متفاوت ساخته می شوند. لایه کار تمایل به چگالی بالاتر، ماده قوی تر دارد که رسانایی بیشتری دارد. لایه عایق به این ویژگی ها نیازی ندارد و نرم تر، سبک تر و کمتر رسانا است، بنابراین عایق تر است. ضخامت این دو لایه اغلب با توجه به نیازهای کوره دوار و موادی که در حال پردازش است تعیین می شود. در برخی موارد، مانند زمانی که دما نسبتاً پایین است، یا زمانی که راندمان نگران کننده نیست، ممکن است تنها یک لایه کاری تنها چیزی باشد که لازم است.

تاریخچه و توضیحات کلی کوره دوار Rotary kiln

در مقابل، زمانی که عایق کاری بسیار حیاتی است، ممکن است از یک لایه سوم اختیاری از پشت الیاف سرامیکی استفاده شود. این لایه نازک، اما بسیار کارآمد شبیه عایق فایبرگلاس است که در خانه یافت می شود، اما فشرده تر است. تصمیم به استفاده از این لایه با مسئولیتی همراه است. اگر ترکی در دیرگداز ایجاد شود و متوجه آن نشود، ممکن است حرارت زیاد داخل کوره دوار به این پشتی برسد و آن را بسوزاند. این باعث ایجاد شکافی بین نسوز و پوسته کوره دوار می شود که مشکلات فاجعه باری ایجاد می کند. به دلیل پتانسیل افزایش ریسک، این لایه سوم همیشه مناسب نیست.

تصویر زیر یک پیکربندی دیرگداز ریخته گری را با یک لایه کار، لایه عایق و یک لایه پشتی الیاف سرامیکی نشان می دهد (برای مشاهده بزرگتر روی تصویر کلیک کنید).

[caption id="attachment_6652" align="aligncenter" width="791"] کوره های نسوز کوره دوار[/caption]

کوره های نسوز کوره دوار[/caption]

تصویر زیر یک پیکربندی معمولی نسوز آجر را با یک لایه کاری و یک لایه عایق نشان می دهد (برای مشاهده بزرگتر روی تصویر کلیک کنید).

[caption id="attachment_6654" align="aligncenter" width="785"] کوره های نسوز کوره دوار[/caption]

کوره های نسوز کوره دوار[/caption]

مراقبت پیشگیرانه از نسوز کوره دوار

محیط پردازش در یک کوره دوار با سوخت مستقیم می تواند خشن باشد. ترکیب چرخش ثابت، دماهای شدید، بارهای سنگین و محیط های ساینده و خورنده، پتانسیل ایجاد آسیب قابل توجه یا شکست فاجعه بار به پوسته کوره را دارد. هنگامی که نسوز کوره دوار شما نصب شد و مورد استفاده قرار گرفت، مهم است که اقدامات اضافی را برای اطمینان از نگهداری صحیح انجام دهید.

5 مسئله مهم و ویژه برای تعمیر و نگهداری کوره های دوار

علل شکست نسوز

یک نسوز خوب نصب شده و باکیفیت می تواند عمر طولانی مدت داشته باشد، اما عواملی وجود دارند که می توانند عمر نسوز را کوتاه کنند. در حالی که تشخیص علائم اولیه شکست نسوز دشوار است، خبر خوب این است که بسیاری از مواردی که می توانند باعث شکست نسوز شوند قابل پیشگیری هستند. دو دلیل اصلی شکست نسوز عبارتند از دوچرخه سواری و ناسازگاری شیمیایی.

رقص آجر

بزرگترین منبع شکست نسوز چیزی است که به آن رقص آجر می گویند. دوچرخه سواری صرفاً گرم کردن و خنک کردن کوره دوار است. هر بار که کوره دوار گرم می شود، دیرگداز با درام منبسط می شود و با سرد شدن کوره، دیرگداز جمع می شود. اگر کوره ای به طور مداوم روشن و خاموش شود، نسوز به راحتی می تواند تحت فشار قرار گیرد و در نتیجه ترک کند.

به طور مشابه، ترک ها نیز می توانند در اثر گرم کردن یا خنک کردن سریع کوره ایجاد شوند. برای به حداکثر رساندن عمر نسوز، مهم است که سعی کنید دوچرخه سواری را تا حد ممکن کاهش دهید و خاموشی ها را به حداقل برسانید.

ناسازگاری شیمیایی

یکی دیگر از منابع رایج شکست نسوز ناسازگاری شیمیایی است. دیرگداز طوری طراحی نشده است که بتواند در برابر برخی مواد شیمیایی مقاومت کند. یک مثال خوب در این مورد کلریدها هستند.

کلریدها می توانند به شدت به مواد نسوز حمله کنند و به دلیل ماهیت خورنده خود باعث سایش بیش از حد شوند. هنگامی که این مواد شیمیایی از قبل شناسایی می شوند، می توان مواد نسوز را با در نظر گرفتن این موضوع طراحی کرد تا به کاهش پتانسیل سایش بیش از حد کمک کند. به طور مشابه، اجزای ناشناخته در یک ماده یا تغییر در ماده اولیه نیز می تواند منجر به سایش بیش از حد در دیرگداز شود.

[caption id="attachment_6656" align="aligncenter" width="600"] کوره های نسوز کوره دوار[/caption]

کوره های نسوز کوره دوار[/caption]

شناسایی مسائل نسوز

بازرسی های معمول

آجرهای نسوز کوره دوار بازرسی های معمول بهترین روش برای هر نوع تجهیزاتی در نظر گرفته می شود، اما به ویژه در هنگام کار با دمای شدید بسیار مهم است.

اپراتورها باید در مورد عملکرد صحیح کوره و اینکه برای تشخیص مشکلات احتمالی به دنبال چه چیزی باشند، به خوبی آشنا باشند. اپراتورها و پرسنل تعمیر و نگهداری باید همیشه از دستورالعمل های ایمنی و نگهداری که توسط سازنده اصلی تجهیزات تعیین شده است پیروی کنند.

نحوه طراحی و ساخت کوره دوار آهک Lime Rotary Kiln

مشاهده منظم کوره برای بررسی هرگونه ناهنجاری بینایی، شنوایی یا سایر موارد می تواند به معنای تفاوت بین یک تعمیر کوچک و یک خرابی فاجعه بار باشد. به عنوان بخشی از مشاهدات معمول روی واحد، پوسته کوره باید به طور منظم با یک تفنگ درجه حرارت اندازه گیری شود تا نقاط داغ را بررسی کنید.

این کار را می توان با انتخاب یک نقطه روی پوسته کوره دوار و نگه داشتن یک تفنگ درجه حرارت در محل انجام داد. همانطور که کوره دوار می چرخد، آن نقطه باید دمای یکسانی را برای کل محیط پوسته نشان دهد. به عنوان مثال، خواندن دمای 400 درجه، 400 درجه، 700 درجه، 400 درجه احتمالاً نشان دهنده خرابی در دیرگداز است. در صورت عدم درمان، این می تواند منجر به آسیب شدید به پوسته کوره دوار شود.

تصویر نشان داده شده در اینجا یک شکست نسوز را نشان می دهد که با خواندن دمای محیط ناسازگار نشان داده شده است.

علاوه بر اینکه دمای محیط در یک مکان مشخص یکسان است، باید تغییر تدریجی دما از یک سر کوره به سر دیگر وجود داشته باشد، نه تغییر شدید. تشخیص زودهنگام این مشکلات برای به حداقل رساندن احتمال آسیب مهم است.

علاوه بر این، بازدید تکنسین سرویس از محل برای مشاهده و بازرسی هر چند وقت یکبار کوره نیز بهترین روش در نگهداری پیشگیرانه در نظر گرفته می شود. بسته به آنچه سازنده تجهیزات اصلی توصیه می کند، این معمولاً به صورت سالانه است، اما ممکن است برای تنظیمات به خصوص سختگیرانه تکرار شود.

[caption id="attachment_6658" align="aligncenter" width="460"] کوره های نسوز کوره دوار[/caption]

کوره های نسوز کوره دوار[/caption]

شکست نسوز

شکست نسوز می تواند نتایج فاجعه باری داشته باشد. حتی یک ترک کوچک می تواند اجازه دهد گرما به پوسته کوره دوار برسد. این مهم است که به طور معمول بیرونی پوسته کوره دوار را گرم کنید تا اطمینان حاصل شود که دما برای کل محیط درام سازگار است.

توضیحات و مشخصات کلی درباره آجرهای کوره دوار

نتیجه می گیریم که؛

نسوز یک جزء حیاتی در طراحی یک کوره دوار با پخت مستقیم است که به محافظت از پوسته کوره در برابر محیط پردازش سخت در داخل کمک می کند. بخش قابل سفارشی سازی طراحی کوره، نسوز را می توان با توجه به نیازهای منحصر به فرد یک برنامه، با عواملی مانند مواد و لایه های متعدد، مهندسی کرد.

به عنوان تنها مانع بین پوسته و داخل کوره، حفاظت و نگهداری مواد نسوز به منظور افزایش عمر تجهیزات و جلوگیری از خرابی های فاجعه بار بالقوه از اهمیت بالایی برخوردار است.

منبع: https://feeco.com

ترجمه شده توسط تیم فنی اروم ماشین صنعت پیمان گستر

۵ مسئله مهم و ویژه برای تعمیر و نگهداری کوره های دوار

تعمیر و نگهداری کوره های دوار شما باید این پنج (۵) مورد اصلی را در بازرسی های معمولی کوره های دوار بگنجانند. اگر هر یک از این مشکلات ساییدگی وجود داشته باشد، مهم است که آنها را در اسرع وقت قبل از تبدیل شدن این کاستیها به مشکلات بزرگ شناسایی و اصلاح کنید.

روغن کاری نادرست اجزای کوره

روغن کاری مناسب اجزاء برای سلامت کوره حیاتی است. بررسی روانکاری روی تجهیزات و اطمینان از کاربرد صحیح برای هر قسمت کوره ضروری است. وقتی صحبت از روغن کاری کوره دوار به میان می آید، هر دو شرایط – روانکاری بیش از حد یا روغن کاری بسیار کم – می توانند به یک اندازه به مشکلات کمک کنند:

روغن کاری بیش از حد روی قسمت های خاص می تواند موقعیت های خطرناکی ایجاد کند. روغن کاری بیش از حد روی پوسته ها، پایه ها، حفاظ ها و محفظه های کوره می تواند خطر آتش سوزی داشته باشد و به دوغاب و بتن آسیب برساند.

عدم روانکاری در قسمتهای حیاتی (مانند جعبه دنده، غلطکهای حمل، چرخ دندهها و مجموعههای پینیون) میتواند در عرض چند دقیقه به کوره دوار آسیب جدی وارد کند.

ناهماهنگی کوره

در صورت عدم درمان، مشکلات ناهماهنگی افقی و عمودی در کوره های دوار می تواند منجر به عملکرد غیرقابل پیش بینی و کاهش قابلیت اطمینان شود. عواملی که می توانند باعث ایجاد مشکلات همسویی شوند عبارتند از:

سایش اجزا

تعویض کامپوننت

تنظیم غلطک های حمل

تسویه حساب بنیاد

برای کوره های دارای سه پایه (۳) یا بیشتر، تراز مناسب بارها را به طور مساوی در تمام پایه ها توزیع می کند.

ما تنظیم مجدد و تراز کردن کوره را در امتداد سطوح افقی و عمودی هر یک (۱) تا سه (۳) سال بسته به شرایط توصیه می کنیم. تراز و شیب کوره را دوباره قبل و بعد از تعویض هر قطعه اصلی بررسی کنید.پذیرفتهشدهترین روش برای همترازی در شرایط عملیاتی معمولی انجام میشود و به درستی به عنوان همترازی کوره گرم نامیده میشود. بیشتر خدمات شامل نوعی بررسی مکانیکی کوره است که در آن اندازهگیریهای دیگر به غیر از ناهماهنگی کوره محاسبه میشود.

تعادل ضعیف تراست در هر قسمت کوره

غلتک های رانش برای جلوگیری از جابجایی بیش از حد کوره در هر جهتی طراحی شده اند. آنها مقداری از نیروی رانش اعمال شده توسط کوره را در حین کار جذب می کنند. بعلاوه، بیشتر نیروی رانش باید با انحراف غلتک های حمل برای خنثی کردن نیروی رو به پایین اعمال شده توسط کوره جذب شود.

با گذشت زمان به لطف جاذبه، کوره ممکن است مستعد سایش و عدم تعادل شود. بنابراین، مهم است که تعادل رانشی غلتکهای حمل را در هر پایه برای علائم اضافه بار بررسی کنید. در چنین مواردی، کوره باید از طریق تنظیمات غلتکی اصلاح شود.

تنظیمات روی این غلتک ها با نام های زیادی از جمله تعادل رانش، شناور کوره یا آموزش کوره به کار می روند. به طور کلی، موقعیت محورهای غلتکی حمل باید ارزیابی شود تا مشخص شود که کوره در کدام جهت رانش می کند. تنظیمات کوچکی بر روی غلتک ها انجام می شود تا نیروها را یکسان کرده و آنها را تا حد امکان به طور مساوی در هر پایه توزیع کند.

اطلاعاتی در مورد کوره دوار و نحوه عملکرد آن

لنگ پوسته کوره

میل لنگ صدفی که به نام های سگک نیز شناخته می شود، وضعیتی است که مرکز پوسته کوره نسبت به محور چرخش خارج از مرکز است. گاهی اوقات خط مرکزی پوسته کوره یک جابجایی محوری تا حدودی شبیه به میل لنگ یک خودرو نشان می دهد.

با گذشت زمان، میل لنگ پوسته کوره می تواند تأثیر نامطلوبی بر ایستگاه های حمل داشته باشد زیرا در هر چرخش کوره بار بیشتری را بر روی غلتک های حمل وارد می کند.

بارگذاری بیشتر از میل لنگ کوره می تواند منجر به مشکلات زیادی شود از جمله:

لرزش دنده سنگین

خم شدن محور غلتکی و در نهایت خرابی

آب بندی بی اثر

آمپرهای درایو سیکلی بالا

افزایش بیضی

بیضی پوسته کوره نامنظم

خم شدن پوسته یا بیضی شکل در هر پایه رخ می دهد. این وضعیت با یک بی نظمی شعاعی یا انحراف از شکل دایره ای در محور افقی و یک انحراف فرضی برابر و مخالف در محور عمودی مشخص می شود.

مزایا، معایب و بخش های اصلی کوره های دوار Rotary Kiln

تراز کوره، بارگذاری کوره، میل لنگ کوره، و فاصله قطری (خزش) و عوامل دیگر بر بیضی بودن کوره تأثیر می گذارد:

بیضی بودن لاستیک با طراحی لاستیک (ضخامت و عرض) در اسکله تعیین می شود.

بیضی پوسته به بیضی لاستیک گفته می شود که به صفحه پوسته منتقل می شود. بنابراین، بیضی پوسته هرگز کمتر از بیضی لاستیک نیست. بیضی پوسته نیز تحت تأثیر سفتی صفحه پوسته و فاصله قطری بین سوراخ لاستیک و قطر خارجی پوسته کوره یا میله های پرکننده قرار می گیرد.

ارزیابی فاصله قطری در حین کار با اندازه گیری خزش تایر نسبت به پوسته کوره در هر دور کامل می شود.

نظارت بر بیضی لاستیک و پوسته برای کمک به تعیین زمان شروع مشکلات نسوز و ترک پوسته مهم است.

تعمیر و نگهداری کوره توصیه شده توسط اروم ماشین صنعت پیمان گستر

به منظور اجتناب از این پنج مشکل اصلی تعمیر و نگهداری (به علاوه بسیاری دیگر)، بازرسی ها و سرویس های منظم برای تجهیزات چرخشی شما را نمی توان نادیده گرفت. به عنوان یک نقطه شروع، ما انجام یک تراز کوره داغ و بررسی مکانیکی (HKAMS) را هر یک (1) تا سه (3) سال توصیه می کنیم، این نوع فعالیت تعمیر و نگهداری می تواند در طول عملیات منظم انجام شود و باید موارد زیر را در یک کمترین:

ارزیابی خروجی پوسته کوره (خروج از مرکز) و تغییر شکل پوسته (پروفایل)

انحراف محور غلتکی را اندازه گیری کنید

خروجی چرخ دنده محوری و شعاعی را ثبت کنید

خروجی لاستیک محوری را محاسبه کنید

مانیتور بیضی

قطر غلتک و لاستیک را اندازه گیری کنید

نحوه طراحی و ساخت کوره دوار آهک Lime Rotary Kiln

خزش باید به صورت هفتگی همراه با دمای صفحه پوسته در سربالایی و سراشیبی و دمای صفحه سمت تایر اندازه گیری شود

خدمات ارزیابی و هم ترازی به اپراتورهای کوره کمک می کند تا برای خرید خدمات و تجهیزات آتی بودجه و برنامه ریزی برای تعطیلی تعمیرات بعدی خود داشته باشند. بازرسیها، ارزیابیها و نگهداری مناسب دادههای حیاتی را برای برنامهریزی قطعات جدید یا جایگزین، ارتقاء و خدمات فراهم میکند.

کوره دوار چیست و چگونه عمل میکند؟

این نوع مدل کوره از انواع کوره با حرارت مستقیم است. در این نوع کوره شعله بصورت جریانی از روی سطح شارژ حرکت می کند و در اثر تشعشع شعله شارژ ذوب می شود.

از کوره دوار بطور گسترده برای ذوب چدن ها استفاده می شود . سوخت مصرفی در این کوره ها بطور عموم مازوت است، اما ذکر این نکته ضروری است. اخیرا مشعل های دوگانه سوز جای مشعل های تک سوز را گرفته اند. به این صورت که دمای تا ذوب را گاز طبیئی تامین میکند و گرمای مورد نیاز برای فوق ذوب را مازوت تامین میکند. راندمان حرارتی در این کوره ها حدود ۳۰ درصد می باشد.

ظرفیت این کوره ها از ۳۰۰ کیلوگرم به بالا می باشد. کوره های دوار در ظرفیت های بالا معمولا برای نگه داری ذوب استفاده می شوند.

تاریخچه این کوره ها

کوره های دوار در سال 1873 توسط فردریک رسنام Frederick Ransome ابدا و اختراع شد که در سال 1818 متولد و در سال 1892 از دنیا رفت که یکی از صنعتگران بزرگ بریتانیایی و ابداعگر سنگ مصنوعی بود.