اروم ماشین صنعت پیمان گستر

طراحی و ساخت انواع کوره های دوار، ماشین آلات صنعتی و معدنی، و خط تولید گازهای صنعتی، طبی و خوراکی Co2.N2,O2اروم ماشین صنعت پیمان گستر

طراحی و ساخت انواع کوره های دوار، ماشین آلات صنعتی و معدنی، و خط تولید گازهای صنعتی، طبی و خوراکی Co2.N2,O2کوره دوار چیست و چگونه عمل میکند؟

این نوع مدل کوره از انواع کوره با حرارت مستقیم است. در این نوع کوره شعله بصورت جریانی از روی سطح شارژ حرکت می کند و در اثر تشعشع شعله شارژ ذوب می شود.

از کوره دوار بطور گسترده برای ذوب چدن ها استفاده می شود . سوخت مصرفی در این کوره ها بطور عموم مازوت است، اما ذکر این نکته ضروری است. اخیرا مشعل های دوگانه سوز جای مشعل های تک سوز را گرفته اند. به این صورت که دمای تا ذوب را گاز طبیئی تامین میکند و گرمای مورد نیاز برای فوق ذوب را مازوت تامین میکند. راندمان حرارتی در این کوره ها حدود ۳۰ درصد می باشد.

ظرفیت این کوره ها از ۳۰۰ کیلوگرم به بالا می باشد. کوره های دوار در ظرفیت های بالا معمولا برای نگه داری ذوب استفاده می شوند.

تاریخچه این کوره ها

کوره های دوار در سال 1873 توسط فردریک رسنام Frederick Ransome ابدا و اختراع شد که در سال 1818 متولد و در سال 1892 از دنیا رفت که یکی از صنعتگران بزرگ بریتانیایی و ابداعگر سنگ مصنوعی بود.

آشنایی با پمپ اسلاری از نحوه عملکرد تا قطعات اصلی آن Slurry Pump

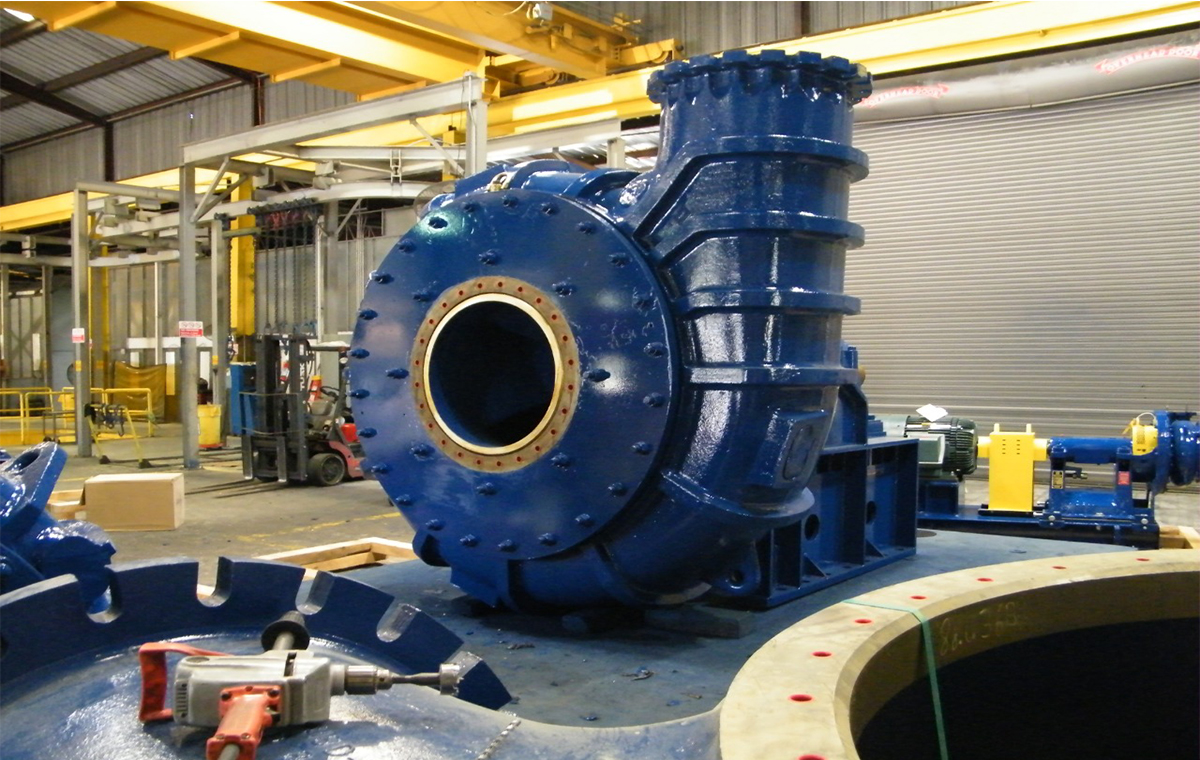

پمپ اسلاری Slurry Pump از انواع پمپ های خاص گرفته مانند اژکتورها گرفته تا پمپ های جابجایی مثبت استفاده می شود ولی در عمل معمول ترین پمپ در زمینه پمپاژ اسلاری پمپ سانتریفیوژ است. در پمپ اسلاری از نیروی گریز از مرکز برای ایجاد انرژی حرکتی به اسلاری استفاده می شود. لطفا جهت خرید پمپ اسلاری و یا اطلاع از آخرین قیمت پمپ های اسلاری با کارشناسان اروم ماشین صنعت پیمان گستر تماس حاصل نمایید. ۰۹۱۴۴۸۴۷۷۵۰ – ۰۹۱۴۴۳۳۸۶۸۴ اروم ماشین صنعت پیمان گستر.

به منظور پمپاژ سیال دو فازی مایع جامد (اسلاری) از پمپهای خاصی به نام پمپهای اسلاری استفاده میشود. طبق استاندارد ANSI12.1-12.6 این پمپها قابلیت پمپاژ اسلاری با فراوانی حجمی ۲ درصد تا ۵۰ درصد و چگالی نسبی ذرات ۱ تا ۵٫۳ را دارا میباشند. متخصصان شرکت پارس فنآوران رادین با تکیه بر دانش تحلیل و طراحی این دسته از پمپها و به کاریگیری جنسهای مقاوم به سایش، پمپهای مقاوم به سایش رادین را تولید نمودند که در در سختترین شرایط کاری عملکرد و عمر مناسبی داشته باشد. پمپهای اسلاری رادین مقاومت بسیار بالایی در برابر ذرات بسیار ساینده و با چگالی بالا دارا میباشد و در طول عمرشان بازدهی خود را حفظ مینمایند. این پمپها در حال حاضر در سایزهای متنوع و با سیستمهای گوناگون آماده انتقال پیچیدهترین سیالات میباشند.

در زمینه پمپاژ اسلاری از انواع پمپ های خاص گرفته تا پمپ های جابجایی مثبت استفاده می شود ولی در عمل معمول ترین پمپ در زمینه پمپاژ اسلاری پمپ سانتریفیوژ می باشد. در پمپ اسلاری از نیروی گریز از مرکز برای ایجاد انرژی حرکتی به اسلاری استفاده می گردد. لطفا جهت خرید پمپ اسلاری و یا اطلاع از آخرین قیمت پمپ های اسلاری با کارشناسان صنایع پمپ سازی نوید سهند تماس حاصل فرمایید.

پیشرفت علم و صنعت و نیاز به دستگاه های پیشرفته و کاربردی باعث شد که پمپ ها نیز تکامل پیدا کنند و کار صنعت و معدن را آسانتر نمایند . تولید پمپ های اسلاری از جمله ی این پیشرفت ها بود که موجب شد انقلاب عظیمی در کاربرد پمپ ایجاد شود . پمپ اسلاری از جمله ی پمپ های پر کاربرد در زمینه ی انتقال سیالات معدنی در حجم زیاد می باشد . این نوع پمپ ها در طیف های وسیعی تولید و مورد استفاده قرار می گیرند .

این پمپ ها به دلیل کاربرد برای ترکیبات دو فازی که شامل سیالات و جامدات می باشند و به صورت اشباع شده و اشباع نشده وجود دارند از جنس و ضخامتی تولید می شوند که مقاومت زیادی در برابر این ترکیبات از خود نشان می دهند.

درام سپراتور مغناطیسی تر Magnetic Wet Drum Separator

معنی اسلاری

ترکیبی از سیال و ذرات جامد، اسلار است و اسلار می تواند در دو نوع زیر باشد:

- اسلار اشباع شده: معمولا از ذرات زبر و خشن تشکیل می شود که تمایل به ایجاد مخلوط غیر یکنواخت دارند. این اسلاری خاصیت سایشی بالایی دارد.

- اسلار اشباع نشده: معمولا از ذرات ریز و زبر و ساینده تشکیل شده اند، که تمایل به ایجاد مخلوط پایدار و یکنواختی دارند و باعث افزایش ویسیکوزیته سیال می شوند. این اسلاری دارای خاصیت سایشی کمتری می باشد.

مشخصات فنی پمپ اسلاری

جنس بدنه پمپ های اسلاری غالبا از چدن ضد سایش و یا آلیاژ فلزی ضد سایش و همچنین می تواند از پلاستیک باشد. از پمپ های اسلاری برای جابجایی و انتقال مواد حاوی ذرات جامد استفاده می گردد. یکی از کاربردهای مهم این پمپ استفاده در معادن و برای انتقال گل حفاری است که گاهی به این پمپ ها، پمپ انتقال گل هم می گویند. با توجه به اینکه پمپ های انتقال گل (اسلاری) غالبا با مواد ساینده در ارتباط هستند برای بالا بردن محافظت و افزایش طول عمر قطعات در برابر سایش از پوشش های الاستومری یا لاستیکی استفاده می کنند از این جهت به آن پمپ ضد سایش یا پمپ لاینری نیز گفته می شود. پمپ های لاینری در صنایع کاشی و سرامیک برای انتقال دوغاب و سیال حاوی سیلیس و صنایع مشابه بسیار پرکاربرد است.

مشخصه های اسلاری

اسلاری ها را می توان به دو گروه عمومی (اشباع شده ) و (اشباع نشده) تقسیم کرد. اسلاری های اشباع نشده، شامل ذرات بسیار نرمی است که می توانند مخلوط یکنواخت و پایداری ایجاد کرده و باعث افزایش ویسکوزیته ی سیال شوند. این اسلاری ها، اغلب خواص سایشی کمی دارند، اما هنگام انتخاب پمپ، باید توجه ویژه ای به آنها شود، زیرا آنها اغلب رفتاری مشابه سیالات معمولی ندارند. توجه: وقتی ذرات جامد در سیال، به اندازهای باشد که رفتار سیال مشابه با سیالات معمولی نباشد،اغلب آنها را سیالات (( غیر نیوتنی)) می نامند. اسلاری اشباع شده ، از ذرات زبر و خشنی تشکیل شده اند که تمایل دارند مخلوط غیر یکنواختی ایجاد کنند؛ بنابراین باید توجه وبژه ای در محاسبه ی جریان و توان به عمل آید. این ذرات زبر و خشن، خواص سایشی زیادی داشته و بخش عمده ی کاربردهای اسلاری را تشکیل می دهند.این اسلاری را گاهی اوقات (( اسلاری ناهمگن )) می نامند.

پمپ اسلاری

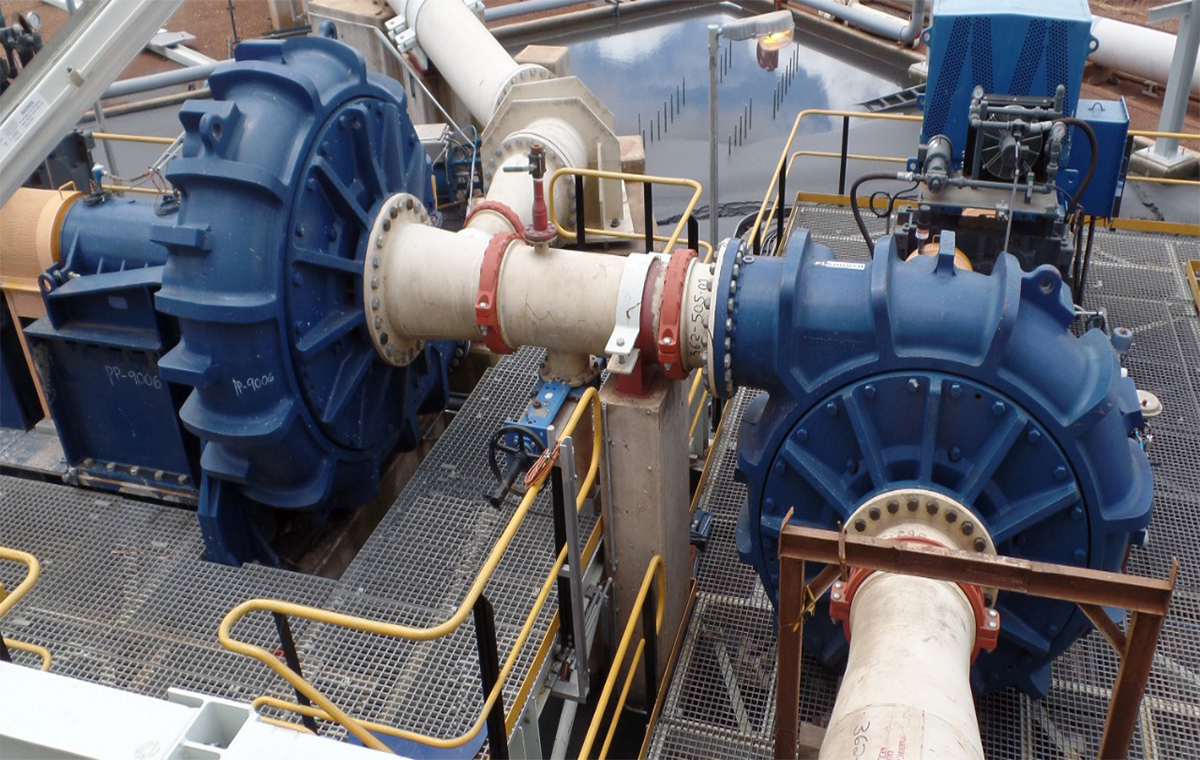

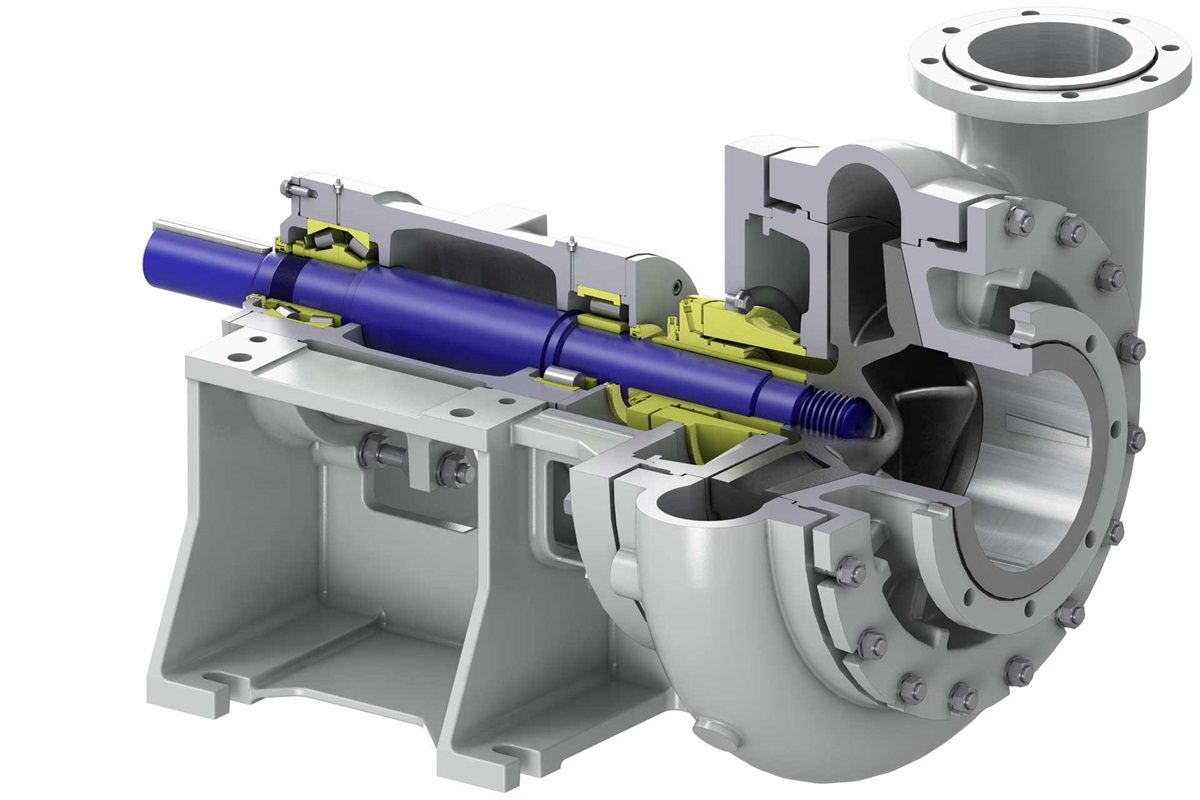

پمپ های مختلفی برای پمپاژ اسلاری مورد استفاده قرار می گیرند، از جمله پمپ های جابه جای مثبت و انواع خاص پمپ های مانند اژکتورها؛ اما متداول ترین پمپ اسلاری، پمپ های سانتریفوژ است. در پمپ اسلاری سانتریفوژ، مانند پمپ های سانتریفوژ مایعات تمیز، از نیروی گریز از مرکز(که توسط پروانه ایجاد می شود) برای ایجاد انرژی حرکتی به اسلاری استفاده استفاده می شود. اما تشابه پمپ اسلاری سانتریفوژ با پمپ های سانتریفوژ مایعات تمیز همین جا خاتمه نمی یابد. برای انتخاب پمپ های اسلاری سانترییفوژ، ملاحظات مربوط به اندازه و سایز پروانه و نوع طراحی گذرگاه پروانه برای عبور ذرات جامد، آب بندی محور ها به صورت مناسب و انتخاب بهینه ی متریال برای عمر طولانی، می بایست مورد توجه مهندسی که قطعات تحت تماس با سیال پمپ را انتخات می کند قرار گیرد. قطعات در تماس با سیال ، می توانند در معرض سایش یا خوردگی شیمیایی قرار گیرند. برای دست یابی به سرعت های پایین کاری، پمپ های اسلاری، سایز بزرگ تری نسبت به پمپ های آب تمیز دارند. این کار باعث می شود که سرعت سیال در پمپ، کاهش یافته و نرخ سایش، منیمم گردد. یاتاقان ها محور نیز در پمپ های اسلاری بسیار قوی تر و صلب تر بوده و معمولا برای کاربردهای کار سنگین طراحی می شوند

محدوده ی کاربرد پمپ های اسلاری

پمپ های اسلاری، به طور وسیعی در صنایع معدنی استفاده می شود، جای که کارخانه جات بیشتر از سیستم جدایش خیس استفاده می کنند.این سیستم ها معمولا حجم زیادی از اسلاری را در فرایندهای خود جا به جا می کنند. پمپ های اسلاری به طور گسترده ای برای دفع بقایای سوخت های فسیلی نیروگاه ها نیز مورد استفاده قرار می گیرند. از کاربردهای دیگر پمپ های اسلاری، می تون به کارخانجات تولید کود، پروژه های احیاء زمین های بایر، لایروبی کردن و انتقال ذغال سنگ و مواد معدنی در فواصل طولانی اشاره کرد.

نحوه عملکرد دستگاه بالمیل و انواع آن + مزایا و معایب

کاربرد پمپهای اسلاری

پمپ اسلاری معمولا در صنایع معدنی کاربرد دارد و یا به عبارتی دیگر، در جاهایی که از سیستم جدایش خیس استفاده می کنند.

- لایروبی کردن

- کارخانجات کود

- انتقال ذغال سنگ

- انتقال مواد معدنی

- دفع بقایای سوخت فسیلی در نیروگاه ها

- مورد استفاده در فوارههای آب

- تغذیه دیگ بخار

- مورد استفاده در صنایع کشاورزی برای بالا بردن میزان فشار آب

- مورد استفاده در دستگاههای آب شیرینکن و تصفیه RO

- آتش نشانی

- صنایع دریایی

- تولید کاغذ

- مورد استفاده در سیستمهای تهویه مطبوع و سیستمهای حرارتی جهت انتقال آب

- کارخانههای فرآوری و صنایع معدنی

- صنایع تولید کودهای معدنی

- معادن طلا، مس، سرب، روی و …

- انتقال زغال سنگ

- پروژههای نفت و گاز

- و …

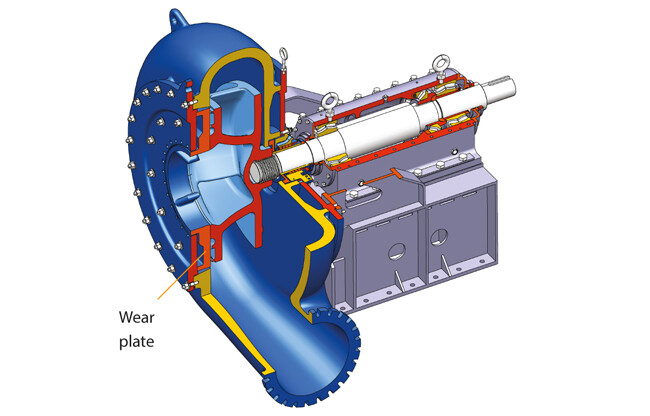

اجزای پمپ اسلاری

اجزای اصلیاین پمپ ها به شرح زیر می باشد:

- پوسته پمپ

- پروانه

- محفظه یاتاقان

- شفت

- محفظه آب بندی

مزایای پمپ اسلاری :

- قابلیت انتقال ترکیبات دو فازی که دارای سیالات ساینده و ذرات جامد زبر و خشن می باشند را دارند.

- تنوع محصول بالا می باشد و در نتیجه می توان پمپ اسلاری مناسب را با توجه به سرعت انتقال سیال و حجم مناسب آن انتخاب نمود.

- دارای دامنه ی گسترده ای از هد و دبی می باشند.

- انعطاف پذیری بالا از خصوصیات مهم آنها می باشد.

- دارای تنوع بسیار در نصب و متریال ساخت می باشند.

مزایا، معایب و بخش های اصلی کوره های دوار Rotary Kiln

معایب پمپ اسلاری :

همه ی پمپ ها در مقابل مزایایی که دارند دارای معایبی نیز می باشند و این از خصوصیات هر محصولی می باشد . اما معایب این پمپ ها در مقابل ویژگی های کاربردی آن ها اندک می باشد که در زیر به آن ها اشاره می کنیم .

- استهلاک بالایی دارند که اگر به طور منظم سرویس شوند کمتر دچار استهلاک می شوند .

- هزینه ی نگهداری بالایی دارند .

- حجم زیادی اشغال می کنند .

- قیمت بالا می باشد .

خصوصیات اسلاری

سایش: سایش زمانی اتفاق می افتد که ذرات سفت و سخت روی سطح جامد، تحت فشار و حرکت قرار بگیرد که معمولا این پدیده در پمپهای اسلاری فقط در دو قسمت اتفاق می افتد: بین پروانه و بوش گلویی و بین محور چرخان و پکینگ ثابت

خوردگی فیزیکی: خوردگی فیزیکی نوعی از سایش می باشد که در آن سطوح قطعات پمپ در تماس با ذرات جامد سیال از بین می رود. به طور کلی سه نوع خوردگی فیزیکی وجود دارد: بستر لغزان، برخورد تصادفی و برخورد جهت دار.

خوردگی شیمیایی: خوردگی شیمیایی انواع مختلفی دارد که شامل خوردگی یکنواخت، گالوانیک، ترک، چاله کنی، دانه ای، تنشی و خوردگی فیزیکی- شیمیایی می باشد که در پمپهای اسلاری محافظت در برابر خوردگی فیزیکی- شیمیایی از اهمیت بالایی برخوردار است. این خوردگی نتیجه سایش یک لایه اکسید می باشد روی سطوح پمپ که با سیال تماس مستقیم دارد تشکیل شده است.

مشخصات فنی پمپ اسلاری

- دارای مقاومت بالا در برابر سایش و خوردگی می باشند .

- انواع مختلفی دارند که قابلیت ها و توان متفاوتی دارند .

- دارای گستره ی وسیعی از آببند و سیلندر می باشند و دارای قابلیت تغییر کاربرد پروانه می باشند .

- به طور معمول دارای حداکثر فشار ۰.۶ الی ۷ بار و دبی ۵۰۰ الی ۱۰۰۰۰ متر مکعب بر ساعت می باشند .

- دارای جنس کروم و منگنز و همچنین ساختار دو لایه می باشند .

- محدوده ی هد ۶ بار می باشد .

- سایز ۱۰ تا ۱۸ اینچ می باشد .

- کیفیت بالایی دارند .

- راندمان آن ها زیاد می باشد .

- قابلیت کارکرد در شرایط سخت را دارا می باشند .

- دارای تنوع سایز می باشند .

- دارای تنوع در میزان هد و دبی می باشند .

- انعطاف پذیری بسیار بالایی دارند .

- قابلیت نصب به صورت عمودی و افقی را دارند .

- دارای تنوع در متریال به کار برده شده در ساخت می باشند.

بگ فیلتر چیست و کاربرد آن در صنعت و معدن

نحوه انتخاب پمپ اسلاری

برای انتخاب پمپهای اسلاری فاکتورهای مختلفی مطرح می باشد لذا جهت انتخاب صحیح پمپهای اسلاری به فاکتورهای زیر دقت کنید:

- تعیین دبی

- تعیین هد استاتیک

- تعین ضرایب اصلاح هد و بازده پمپ

- تعیین قطر لوله

- محاسبه اتلاف هد اصطکاکی

- محاسبه هد دینامکی کل

- سایز پروانه

- آب بندی مناسب محور پمپ

- انتخاب جنس بدنه جهت افزایش عمر پمپ

- نوع ذرات معلق در سیال

مهمترین مشخصات که قبل از تهیه آن ها باید مورد توجه قرار گیرد اشاره می نماییم:

- توجه به اندازه ذرات از نکات مهم می باشد که که هر چه قدر ذرات بزرگتر باشند از پمپ مقاوم تر و قوی تر باید استفاده شود .

- توجه به میزان دما سیالات یا ترکیبات پمپ شونده

- توجه به میزان اسیدی یا بازی بودن سیالات یا ترکیبات پمپ شونده

- میزان سرعت پمپاژسیال و حجم انتقال آن

- میزان دبی پمپ

- میزان هد استاتیک پمپ

- مشخص نمودن ضرایب اصلاح هد و بازده پمپ

- توجه به قطر لوله

- توجه به اتلاف هد اصطحکاکی

- میزان هد دینامیکی

- توجه به سایز پروانه

- توجه به آببندی شافت پمپ

- توجه به انتخاب درست جنس بدنه با توجه به محیط کاربرد و شرایط کاری جهت افزایش عمر پمپ

- توجه به نوع ذرات پمپ شونده

قطعات موجود در پمپ ممکن است در اثر تماس با سیال دچار فرسودگی، سایش و خوردگی شوند. جهت به حداقل رساندن سایش پمپ می بایست در زمان انتخاب پمپ، سایز بزرگتری نسبت به پمپ آب معمولی انتخاب نمود تا سرعت سیال کاهش یابد. در پمپ اسلاری یاتاقان محور پمپ بسیار مستحکم تر می باشد و اصولا این محصول برای مصارف سخت و کارهای سنگین طراحی می شود.

منابع:

کاربرد و انتخاب مهندسی پمپ (مهندس حسن رشید مهرآبادی)

پمپ های سانتریفیوژ (مهندس مجتبی وزین افضل)

Pump application engineering . mcgraw-hill

کوره دوار

کوره دوار، وسیلهای برای بالابردن حرارت (تکلیس) در یک فرایند مداوم است. این کوره ظرفیت ساخت ۲۵۰ کیلوگرم تا ۷۰ تن مذاب چدن و تا ۱۲ تن مذاب آلومینیوم را دارد. کورههایی با ظرفیت کمتر با دست، و کورههای با ظرفیت بیشتر به کمک جرثقیل شارژ میشوند.[۱] کوره روی جکهای ویژه به اندازهٔ ۴۵ درجه بلند میشود و بعد از شارژ، دوباره به جای خودش برمیگردد. سوخت این نوع کورهها گاز، گازوئیل و مازوت است.

مواد تولیدشده بهوسیلهٔ کورهٔ دوار عبارتاند از:

- سیمان

- آهک

- انواع فراوردههای نسوز

- Metakaolin

- دی اکسید تیتانیوم

- آلومینا

- ورمیکولیت

- گلوله سنگ آهن

طرز کار کورهٔ دوار

ابتدا کوره را روشن میکنند و آن را به دَوَران درمیآورند تا کاملاً بهطور یکنواخت مواد نسوز داخل کوره حرارت ببیند و گرم شود و تا زمانی روشن نگه میدارند که نسوزهای داخل کوره از حرارت اشباع شود. سپس ذوب را از کوره میگیرند و در قالب استفاده میکنند.

تاریخچه

کورههای دوار در سال ۱۸۷۳ توسط فردریک رَنسام (Frederick Ransome) (۱۸۱۸-۱۸۹۲)، مخترع و صنعتگر بریتانیایی و از ابداعگران سنگ مصنوعی، اختراع شد.[۲]

تصاویر و کلیپ کوره های دوار از ساخت تا تولید

تصاویر و کلیپ کوره های دوار از ساخت تا تولید

برای مشاهده وارد وب سایت اروم ماشین صنعت پیمان گستر شوید

www.orumamachine.com

09144338684

09144847750

مشخصات و اجزاء اصلی دستگاه فیدر Feeder سنگ شکن و انواع آن

دستگاه فیدر Feeder موجب میشود مواد اولیه با سرعت و میزان دقیقتری به دستگاه تغذیه شود و کیفیت محصول نهایی را بهبود ببخشد. دستگاههای رسیدگی از اولین دستگاههایی بودند که از فیدر استفاده کردند و آرام آرام استفاده از فیدر در تمام ماشینآلات مرسوم شد. در این مقاله درباره این موضوع صحبت میکنیم که فیدر سنگشکن چیست و ویژگی یک دستگاه فیدر چیست؟

فیدر سنگشکن چیست؟

خوراک دادن به ماشینهای معدنی کار سادهای نیست. وزن سنگها به تن میرسد و برای تغذیه آسیاها نیاز به یک ماشین ویژه است تا عمل خردایش انجام شود، به همین منظور از دستگاههای فیدر استفاده میشود. در واقع فیدر وسیلهای است که عمل تغذیه به دستگاههای سنگشکن را انجام میدهد.

سنگهای معدنی بسیار سنگین هستند و یک یا دو نفر نمیتواند این سنگها را وارد دستگاه کند به طور مثال در یک نوبت باید ده تن به یک دستگاه خردکن سنگ تغذیه شود که انداختن این مقدار سنگ در دستگاه از یک یا دو انسان بسیار بعید است. برای همین نیاز است تا از افراد بیشتر استفاده شود که هزینه خرید یک فیدر یا تغذیهکننده بسیار کمتر از میزان حقوقی است که باید به افراد در طول یک سال داده شود. فیدر سنگشکن در انواع مختلفی ساخته میشوند:

- فیدر گریزلی

- فیدر شاتونی

- فیدر لرزان

- فیدر سیلودار

- فیدر تسمهای

برای تغذیه یا بار دهی دستگاه های دیگر مانند سنگ شکن فکی ، هیدروکن و غیره از این دستگاه استفاده می گردد که برحسب مورد استفاده ، انواع متفاوتی دارد. وجود این دستگاه در خط تولید اهمیت زیادی دارد، به طوری که در صورت نبودن این دستگاه سرعت کار کم می شود. به طور مثال وقتی که ظرفیت تولید از حدود ۱۰ تن در ساعت بالا می رود هیچ نیروی انسانی قادر نمی باشد بار مناسب را به دستگاه برساند، در این جا که مجبور هستیم به طور مستمر از لودر استفاده کنیم که هزینه های زیادی را در بردارد، لذا استفاده از فیدر با هزینه کمتر باعث باردهی یکنواخت به خط تولید می گردد. همچنین استفاده از این دستگاه باعث صرفه جویی در مصرف برق و جلوگیری از افزایش هزینه هایی مانند استهلاک قطعات دستگاه ها و الکترو موتور ها می گردد.

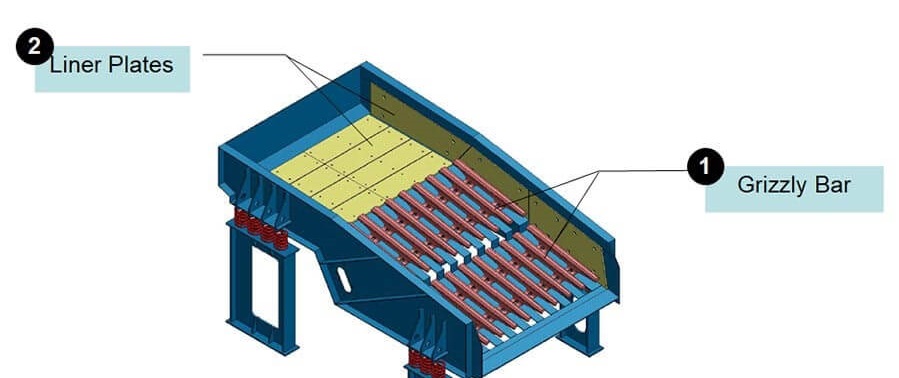

مشخصات و بررسی سرند ارتعاشی Vibrating Screen

فیدرهای گریزلی عمدتاً برای استفاده قبل از سنگ شکن های اولیه در نظر گرفته شده اند. که برای مقابله با سنگهای بزرگ استخراج ، تأثیر بارهای ریخته شده و روان سازی مواد به سنگ شکن طراحی شده اند. همه مدل های فیدر ویبرو گریزلی دارای یک منطقه برخورد مسطح و به دنبال آن یک مقطع شیب دار میله گریزلی هستند. در فیدرهای گریزلی بلندتر دو مجموعه میله گریزلی پلکانی نصب شده است. بخش های سایش قابل تعویض از فولاد ملایم ، فولاد منگنز یا لاستیک بسته به وظیفه تعیین شده نصب می شوند.

فیدرهای گریزلی به گونه ای طراحی شده اند که در سخت ترین شرایط و کاربردها سرآمد هستند. مقاومت در برابر سایش ، کنسول محرک با حرارت با دوام و ویبراتورهای با کیفیت بالا اطمینان از حداکثر بازده ، تغذیه قابل اعتماد و عملکرد طولانی مدت موثر با حداقل خرابی را تأمین می کنند. فیدرهای گریزلی برای پاسخگویی به طیف گسترده ای از نیازهای مشتری طراحی شده اند.

فیدرهای گریزلی برای استفاده با سنگ ریزه های ریز رودخانه و سنگ های درشت انفجار مناسب هستند. فیدرهای گریزلی به لطف کنسول محرک حرارتی (برای کاهش فشار) ، اتصالات پیچ و مهره و آسترهای مقاوم در برابر سایش ، متناسب با این دامنه استفاده شده اند.

فیدرهای ویبرو با بخشهای گریزلی با از بین بردن مواد غیرضروری و دور زدن ماده کوچکتر به سنگ شکن برای افزایش حداکثر ظرفیت خرد کردن ، میزان خوراک را در سنگ شکن کنترل می کنند. فیدر گریزلی از قابلیت انعطاف پذیری و سازگاری بیشتری برای افزایش تولید محصولات برخوردار است.

طراحی و ساخت و ساز ناهموار ویبره روان به عملکرد قابل اعتماد ، دوام طولانی و کمک به کاهش هزینه های نگهداری کمک می کند. این برای تغذیه مداوم و یکنواخت مواد خام در سنگ شکن و تجهیزات در هنگام غربالگری کارخانه های صنایع معدنی و معدنی ، مصالح ساختمانی ، سیلیکات ، بخش برق ، بخش فولاد ، صنایع سیمان ، صنایع شیمیایی و ریخته گری ها و غیره مناسب است.

کاربرد:

- متالورژی

- معدن ذغال سنگ

- جداسازی مواد معدنی

- فرآوری سنگ طلا

- شن و ماسه مصنوعی

- بازیافت زباله های ساختمان

- مواد ساختمانی

- صنایع شیمیایی

- صنایع ساینده

- و ….

نحوه عملکرد دستگاه بالمیل و انواع آن + مزایا و معایب

مزایای اصلی فیدر گریزلی:

- ساخت مستحکم

- فنرهای کافی برای مقاومت در برابر بارهای سنگین ناشی از مواد خوراکی انتخاب می شوند.

- صفحات سایش برای تمام مدت در تمام سطوح در معرض قرار گرفته اند.

- تحریک کننده های سنگین برای ایجاد سکته بزرگ و نیروی زیاد مورد نیاز برای تحویل معدن از قیف تخلیه.

- سیستم رانندگی غیر عادی ساده.

- تعمیر و نگهداری آسان

فیدر گریزلی

این نوع از فیدر در سنگشکنهای اولیه به کار گرفته میشود و نام گریزلی به خاطر وجود میلههایی است که زاویهدار بوده و به نام گریزلی شناخته میشوند. این میلهها در قسمت پایانی دستگاه فیدر قرار گرفته و کار سرند کردن را نیز انجام میدهد. بنابراین ویژگی فیدر گریزلی عبارت است از:

- انتقال بار به دستگاه سنگشکن

- سرند و جدا کردن مواد

- قابلیت جداسازی و تفکیک مواد با سه سایز مختلف

استفاده از شفت فولادی در دستگاه موجب شده بیشترین گزینه انتخابی، فیدر گریزلی باشد.

ویژگی های فیدر گریزلی

- سفارشی طراحی و در دو مدل و طرح گریس خور و طرح واسکازینی ساخته می شود

- برای حداکثر کارایی و خروجی طراحی شده است

- دامنه لرزش قابل تنظیم

- میله های گریزلی قابل تنظیم و قابل تعویض

- نگهداری و کار با آن آسان است

- میله های گریزلی مقاوم در برابر سایش

- سرویس و نگهدار راحت

مقدمه خردایش با سنگ شکن فکی Jaw Crusher

برای کنترل مقدار خروجی دستگاه فیدر گریزلی باید فاصله بین شیارهایی که در قسمت جلویی دستگاه قرار گرفته اند را تنظیم نمود. ورق های داخلی سیلوی دستگاه که بزرگ است و با ۶ پایه به شاسی متصل گشته است، ضد سایش و قابل تعویض بوده که از آسیب دیدن دستگاه جلوگیری می کند. در قسمت زیرین دستگاه فیدر گریزلی می توان بارهای ورودی را به دو دسته تفکیک کرد که باری که از روی توری عبور می کند به نوار جداگانه ای منتقل می گردد.

شرکت اروم ماشین صنعت پیمان گستر برحسب سفارش مشتریان قادر به ساخت انواع فیدر گریزلی و فیدرهای نسبتاً سنگین فیدرهای ویبره گریزلی تک محور و دو محور، جهت قرارگیری در شرایط کار سخت و کارکرد طولانی و مداوم می باشد، بهطوریکه مشخصات فنی آنها که بیشترین کاربرد را در معادن و صنایع معدنی دارند در جدول زیر ذکر شده است.

| مشخصات فنی فیدر گریزلی | ||||

| ردیف | نوع فیدر | ابعاد | تعداد طبقه | قدرت موتور (kw) |

| ۱ | گریزلی | ۳۰۰۰*۱۰۰۰ | ۱ & ۲ | ۷.۵ |

| ۲ | گریزلی | ۳۰۰۰*۱۲۰۰ | ۱ & ۲ | ۱۱ |

| ۳ | گریزلی | ۴۰۰۰*۱۲۰۰ | ۱ | ۱۸.۵ |

| ۴ | گریزلی | ۴۰۰۰*۱۵۰۰ | ۱& ۲ & ۳ | ۱۸.۵ |

| ۵ | گریزلی | ۵۰۰۰*۱۵۰۰ | ۲ & ۳ | ۲۲ |

| ۶ | گریزلی | ۵۰۰۰*۲۰۰۰ | ۲ & ۳ | ۲۲ |

شرحی بر انواع فیدر

فیدر در فرهنگ لغات، به معنی تغذیه کننده میباشد. فیدر گریزلی نوعی از تجهیزات تغذیه ای است که می تواند مواد عمده با دانه بندی متغییر را از سیلوی ذخیره به دستگاه های گیرنده (دستگاه های مرحله اولیه خردایش نظیر سنگ شکن فکی و یا هیدروکن (ژیراتوری) ) به طور یکنواخت، منظم و مداوم تغذیه کند. که به طور گسترده ای در صنایع سیمان، معادن، صنایع متالورژی، زغال سنگ، صنایع شیمیایی، سرامیک، غلات، برق و سایر شرکت های صنعتی و معدنی مورد استفاده قرار گرفته است.

فیدر شاتونی

این نوع فیدر در معادن زغال سنگ یا کارخانههای تولید شیشه استفاده میشود. ویژگی این فیدر که به دلیل حرکت رفت و برگشتی شاتون تغذیه به این نام خوانده میشود. این فیدر به دلیل نوع سیستم تغذیه قابلیت نصب راحتی دارد.

- راندمان دستگاه بالا است. یعنی در زمان فیدر مواد کمتر به بیرون ریخته میشوند.

- طول عمر دستگاه به نسبت زیادتر از دیگر انواع فیدر است و هزینه تعمیرات آن بسیار ناچیز است.

فیدر لرزان

به این تغذیهکننده فیدر ویبرهای گریزلی نیز گفته میشود. از فیدر گریزلی در معادن، امور بازیافت، جداسازی شن و ماسه استفاده میشود. این دستگاه از دو قسمت موتور و گریزلی تشکیل شده است. ویژگیهای این دستگاه عبارت است از:

- نیروی لرزاننده در این دستگاه موجب میشود مواد ریز از مواد درشت بهتر جدا شود.

- استفاه از فیدر ویبره موجب کاهش سایش در سنگشکنهای اولیه میشود.

- خروج ریزدانهها در ویبره گریزلی موجب کیفیت بهتر عمل خردایش در سنگشکنهای اولیه میشود.

مزایای اصلی فیدر ارتعاشی :

- ساخت مستحکم

- فنرهای کافی برای مقاومت در برابر بارهای شدید شوک ناشی از مواد خوراکی انتخاب می شوند.

- صفحات بدنه با ضخامت مناسب در تمام سطوح طراحی شده و عمر آنها طولانی میباشد.

- ویبره های مناسب با ظرفیت تولید و بار ذخیره داخل سیلوهای ذخیره

- سیستم کارکردن با آنها ساده است

- تعمیر و نگهداری آسان

- با افزودن یا کاهش بار، تغییر طول ساکن فیدر گریزلی ساده است.

- تنظیم زاویه ضربه آسان است.

فیدر سیلودار

این نوع از فیدر در ابتدای خود به یک سیلوی بزرگ متصل است و مواد معدنی که عمل خردایش باید روی آن انجام شود، داخل سیلو ریخته شده و بعد به دستگاه سنگشکن منتقل میشود ویژگی این دستگاه عبارت است از:

- تغذیه وزنی دقیق به سنگشکن

- راندمان بالاتر بهواسطه میزان تغذیه بیشتر به داخل سنگشکن

فیدر زنجیری

در این فیدر نوار حرکتدهنده بهجای آنکه از لاستیک استفاده شود، از فلز ساختهشده است. از فیدر زنجیری بهعنوان فیدر سنگین استفاده میشود. ویژگی این فیدر عبارت است از:

- به دلیل استفاده از زنجیر ساختمان بسیار محکمی دارد.

- راندمان مناسب داشته و در بار سنگین متوقف نمیشود.

- سینی کف فیدر از جنس فولاد آلیاژی و ضدسایش است.

- برای تغذیه بار خاک و گل مناسب است.

- هزینه خرید این فیدر بسیار بهصرفه است.

نحوه عملکرد دستگاه فیدر سنگشکن

همانطور که اشاره شد فیدر کار تغذیه مواد به سنگشکن را به عهده دارد. طرز کار فیدر در انواع تغذیهکنندهها یکسان است؛ اما مکانیزم انتقال نیرو متفاوت است. یعنی در همه فیدرها مواد از نقطهای به نقطه دیگر منتقل میشود؛ اما این انتقال مواد در هر نوع از فیدر یکسان نیست.

فیدر گریزلی: این نوع فیدر که تک و دومحوره است مانند فیدر ویبره کار میکند. مواد از یک سیلو که در بالای دستگاه تعبیه شده است روی میلههای گریزلی میریزد. در فیدر گریزلی تسمه متحرک وجود ندارد و مواد به دلیل شیب یا حرکت جنبشی میلهها مواد به سمت سنگشکن حرکت میکند.

فیدر شاتونی: در این فیدر سیلو یا انباره بزرگتر از بقیه سیلوهاست و در طول صفحه تغذیه کشیده شده است. مواد روی سینی انباره ریخته میشود. شیب سینی به نحوی است که مواد به سمت جلو حرکت کرده و به سمت سنگشکن میرود. سینی فیدر روی نوارهایی قرار گرفته است که توسط میللنگ شاتونی به جلو و عقب حرکت میکند. درواقع نیروی شاتون است که موجب حرکت مواد به سمت سنگشکن میشود هرچند شیب صفحه باعث میشود نیروی فزاینده به مواد وارد شده و حرکت تسریع شود.

فیدر زنجیری: در این نوع از فیدر، قیف بر ابتدای دستگاه قرار دارد مواد داخل قیف ریخته و به آرامی روی زنجیر ریخته میشود. زنجیر توسط دو درام حرکت داده میشود. حرکت درام موجب حرکت زنجیر شده و مواد را به جلو حرکت میدهد.

مشاوره تخصصی ساخت دستگاه فیدر Feeder

برای مشاوره تخصصی و ثبت سفارش دستگاه فیدر Feeder با واحد بازرگانی اروم ماشین صنعت پیمان گستر در ارتباط باشید.

ثبت سفارش: درخواست سفارش

شماره تماس: ۰۹۱۴۴۳۳۸۶۸۴

ایمیل: info@orummachine.com

آدرس کارخانه فاز ۱: ارومیه، ۳ کیلومتر جاده سلماس، جنب هلال احمر

آدرس کارخانه فاز ۲: ارومیه، ۳۰ کیلومتر جاده سلماس، شهرک صنعتی کریم آباد