اروم ماشین صنعت پیمان گستر

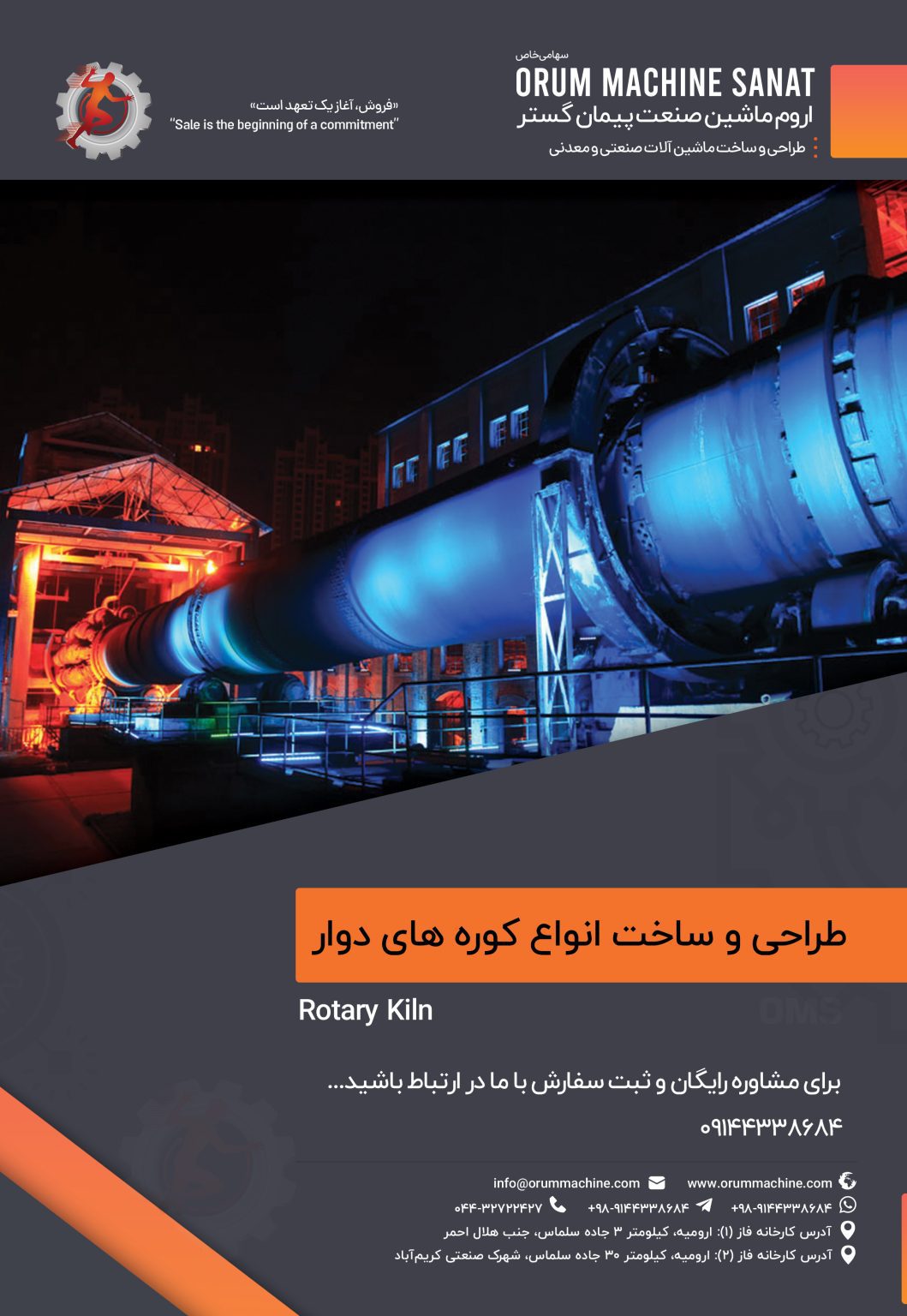

طراحی و ساخت انواع کوره های دوار، ماشین آلات صنعتی و معدنی، و خط تولید گازهای صنعتی، طبی و خوراکی Co2.N2,O2اروم ماشین صنعت پیمان گستر

طراحی و ساخت انواع کوره های دوار، ماشین آلات صنعتی و معدنی، و خط تولید گازهای صنعتی، طبی و خوراکی Co2.N2,O2روشهای تولید و کاربرد آهن اسفنجی با فواید و مشکلات آن

کاربرد آهن اسفنجی (Direct reduced iron) قبلا در اخبار یا روی تابلوی معاملات بورس کالا به چشمتان خورده باشد. محصولی که تجارت آن در چند وقت اخیر رونق زیادی پیدا کرده و گزینه جذابی برای خریداران به شمار میرود. آهن اسفنجی یا همان گندله متخلخل، حاصل احیای مستقیم سنگآهن است که یکی از ویژگیهای قابل توجه آن، داشتن عیار بالاست.

این خاصیت مهم باعث شده که جایگزین مناسبی برای آهن قراضه شود وهمواره مورد توجه متخصصان قرار بگیرد. در طی سالهای اخیر روشها و تکنولوژیهای گوناگونی مانند کورهی تونلی، میدرکس و… برای تولید پربازدهتر آن ابداع شد. در این میان ایران با بهرهگیری از تلاش متخصصان داخلی در دهها واحد صنعتی کوچک و بزرگ در سراسر کشور، تکنولوژی ساخت آهن اسفنجی را تا درصد بالایی بومیسازی کرده و هماکنون دومین تولیدکننده بزرگ آن در جهان به شمار میرود.

در این مقاله سعی شده درباره این محصول توضیحات بیشترو روشنتری ارائه شود، پس اگر سوالات زیادی دربارهی آهن اسفنجی در ذهنتان شکل گرفته اصلاً نگران نباشید! در ادامه جوابشان را پیدا خواهید کرد.

آهن احیای مستقیم (DRI)، که همچنین بهنام آهن اسفنجی نیز شناخته میشود، از اکسایش-کاهش مستقیم سنگآهن (به صورت آگلومره ( خشته )، گندله یا نرمه ها) به آهن توسط گاز احیایی یا کربن عنصری تولیدشده از گاز طبیعی یا زغالسنگ بهوجود میآید. بسیاری از سنگهای معدنی برای احیای مستقیم مناسب هستند.

کاهش مستقیم به فرآیندهای حالت جامد اشاره دارد که اکسیدهای آهن را به آهن فلزی در دمای زیر نقطه ذوب آهن کاهش میدهد. آهن احیاء شده نام خود را از این فرایندها بهدست میآورد، یک نمونه از آن گرم کردن سنگ آهن در یک کوره در دمای بالای ۸۰۰ تا ۱۲۰۰ درجه سانتیگراد (۱۴۷۰ تا ۲۱۹۰ درجه فارنهایت) در حضور احیاء کننده گاز سنتز، ترکیبی از هیدروژن و کربن مونوکسید است.

طبق نظر کارشناسان:

آهن اسفنجی یا DRI (آهن احیای مستقیم) مادهای است که از احیای سنگآهن (به شکل کلوخه، گلوله یا خاکروبه) به صورت مستقیم یعنی بدون ذوب کردن، به دست میآید. امروز در کورههای القایی می توان تا ۵۰ درصد آهن اسفنجی را جایگزین ضایعات کرد.

آهن اسفنجی چیست؟

آهن اسفنجی یا DRI (آهن احیای مستقیم) مادهای است که از احیای سنگآهن (به شکل کلوخه، گلوله یا خاکروبه) به صورت مستقیم یعنی بدون ذوب کردن، به دست میآید. در طی فرآیند احیای مستقیم و به دلیل خروج گاز اکسیژن، سنگآهن به قطعههایی کروی شکل تبدیل میشود که مانند اسفنج در سطح خود دارای سوراخهای کوچکی است. همین ویژگی ظاهری علت نامگذاری خاص این محصول شده است.

میزان عیار آهن اسفنجی بین ۸۴ تا ۹۵ درصد است که مقدار بالایی به شمار میرود. در جد.ل زیر ترکیب شیمیایی و چگالی این محصول فولادی در دو شکل متفاوت کلوخه و نرمه نمایش داده میشود.

در سالهای اخیر بیش از ۵ درصد فولاد مصرفی جهان ازاین نوع آهن به دست آمده است. با توجه به میزان بالای آلایندگی هوا، مشکلات زیست محیطی موجود در سایر روشهای تولید آهن و همچنین مناسبتر بودن قیمت آهن اسفنجی انتظار میرود که میزان استفاده از این محصول در آینده بیشتر نیز بشود.

در سال ۱۳۸۹ برای اولین بار در ایران و در استان یزد کارخانهای از این ماده در کوره القایی خود استفاده کرد. به دنبال آن کارخانههای دیگر نیز شروع به استفاده از این محصول کردند اما به دلایلی مانند عدم آشنایی با روش شارژ، بالا بودن کربن موجود و… زمان ذوب در کورههای القایی افزایش پیدا کرد. درمجموع بازخورهای اولیه از این محصول رضایتبخش نبود. اما به تدریج و با گذشت زمان تولیدکنندگان توانستند با روشهایی راندمان کورهها را افزایش داده و استفاده از آهن اسفنجی را ادامه دهند.

گندله سنگ آهن چیست؟

گندله سنگ آهن در واحد احیای مستقیم در کوره شارژ شده و توسط گاز ریفرم شده در درجه حرارت حدود 800 الی 870 درجه سانتیگراد از شکل اکسید سنگ آهن بصورت آهن احیا شده که آنرا “”آهن اسفنجی”” مینامند، در میآید. آهن اسفنجی، از احیای مستقیم سنگ آهن بدست می آید و اصطلاحا به آن DRI نیز گفته میشود.

ظرفیت واحد آهن اسفنجی در این پروژه با استفاده از تکنولوژی سری ۸۰۰ با ظرفیت ۹۶۰.۰۰۰ تن در سال طراحی شده که در مجموع نیاز به حدود ۱.۴۰۰.۰۰۰ تن گندله سنگ آهن به عنوان ماده ورودی دارد.

تامین تمامی گندله سنگ آهن طبق پیش بینی از منابع داخلی بازار ایران برای این پروژه امکان پذیر است و معادن سنگ آهن در این رابطه ظرفیت های تولید گندله را ایجاد کرده و یا دردست اقدام دارند و می توانند مقادیر مورد نیاز این پروژه را تحویل نمایند.

روش های تولید آهن اسفنجی sponge iron

تولید آهن به روش احیای مستقیم که آهن اسفنجی از آن حاصل میشود، در مقایسه با سایر شیوههای تولید آهن جدیدتر است و پیدایش آن در جهان به دهه ۷۰ میلادی برمیگردد. در روشهای احیای مستقیم ماده احیاکننده مورد استفاده، میتواند ذغالسنگ یا گاز طبیعی باشد که البته استفاده از ذغالسنگ سابقهی طولانیتری دارد.

برای تولید آهن اسفنجی با استفاده از گاز طبیعی از فناوریهای زیر استفاده میشود:

• میدرکس

• HYL

• Purofer

از بین این سه فناوری، میدرکس و HYL پرکاربردتر و پربازدهتر هستند.

در روش میدرکس، سنگآهن دارای عیار ۶۷ درصد، بدون نیاز به واسطه و با استفاده از گازهای شکسته شده احیا میشود. به این شکل که گاز طبیعی به وسیله حرارت و کاتالیزورهای خاصی، در واحد شکست گاز تجزیه شده و هیدروژن و کربن مونواکسید آزاد میکند. سپس این دو گاز وارد کوره احیا شده، با اکسیژن موجود در آهن مذاب ترکیب میشوند و سنگآهن احیا میشود، در نتیجه آهن اسفنجی با عیار بالا به دست میآید. آهن اسفنجی تولید شده در دمای ۶۰۰ درجه سانتیگراد، جهت تصفیه به کورههای قوس الکتریکی (EAF) منتقل شده و عملیات فولادسازی روی آن آغاز میشود.

در روش HYL علاوه بر استفاده از گاز طبیعی شکسته شده به عنوان احیاکننده، از بخار آب نیز برای افزایش مقدار هیدروژن تولید شده استفاده میکنند. بنابراین در این روش مقدار هیدروژن نسبت به مونواکسید کربن بسیار بیشتر بوده و نقش عامل اصلی احیاکننده را ایفا میکند. کوره احیا نیز مشابه همان کوره میدرکس است، ولی فشارمحیط واکنش در سطح بالاتری (۷ اتمسفر) در نظر گرفته شده تا واکنشها با سرعت موردنظر انجام شود.

برای تولید آهن اسفنجی با استفاده از زغالسنگ نیز از روشهای زیر استفاده میشود:

- روش کورهی تونلی

- SL/RN

کوره تونلی دارای ساختاری بلند و طویل است که از آجرهای نسوز ساخته شده و در کف آن ریلهای مخصوص قرار داده میشود. فرآیند طراحی شده در این کوره به ترتیب شامل سه مرحله پیشگرمایش، احیا و خنک شدن است. آهن اولیه به شکل پودر از این تونل عبور کرده و در مجاورت ذغالسنگ قرار میگیرد و در اثر حرارت ناشی از سوختن گاز طبیعی با اکسیژن هوا احیا میشود.

روشSR/NL از قدیمیترین فرآیندهای احیا به شمار میرود و ایده آن از کوره افقی تولید سیمان گرفته شده است. در این کوره ذغالسنگ حرارتی به عنوان ماده احیاکننده با ذغالسنگ ترکیب شده و آهن اسفنجی تولید میشود.

فواید آهن اسفنجی در صنعت مدرن، فرآیندهای کاهش مستقیم توسعهیافته است تا به طور خاص بر مشکلات کوره های دمشی معمولی (کوره بلند) غلبه کند. آهن احیای مستقیم با موفقیت در مناطق گوناگون جهان تولید میشود و تولید محصولات تخصصی آهن و فولاد را به روشی غیرمتمرکز (به طور جداگانه با مدل متمرکز کوره قدیمیتر به اصطلاح “مجتمع های فولادی” ) امکانپذیر میکند. سرمایهگذاری اولیه (CAPEX) و هزینههای عملیاتی (OPEX) کارخانههای کاهش مستقیم پایینتر از کارخانه های فولادی یکپارچه هستند و برای کشورهای درحال توسعه که در آن تهیه کک زغال سنگ با درجه بالا محدود است، از نظر هزینه مناسبتر است اگرچه که ضایعات فولادی بهطور کلی برای بازیافت در دسترس هستند.

روش میدرکس برای تولید آهن اسفنجی چیست؟

کاربردیترین و پراستفادهترین روش برای تولید آهن اسفنجی، روش میدرکس است. برای تولید آهن اسفنجی به این روش، در ابتدا گاز طبیعی به واحد شکست گاز ورود پیدا میکند و پس از دریافت حرارت و پروسهای پیچیده به هیدروژن و کربن تبدیل میشود. هیدروژن و کربن به دست آمده از گاز طبیعی وارد کوره القایی یا کوره احیا میشوند تا با ترکیب با گندله سنگ آهن که از قبل در کوره پخته شده است، باعث احیای سنگ آهن و تولید آهن اسفنجی شود.

روش میدرکس از این جهات بسیار مورد اسقتبال قرار گرفته است که میتواند با کاهش حداکثری مصرف گاز، بیشترین بازدهی ممکن را برای تولیدکننده به ارمغان بیاورد. هماکنون در ایران و جهان، تولید آهن اسفنجی در اکثر مواقع با تکیه بر همین روش حاصل میشود. سوال مهمی که ممکن است ایجاد شود، این است که تفاوت اصلی روش میدرکس و HYL برای تولید آهن اسفنجی چیست؟ پاسخ کوتاه و واضح است؛ مصرف بسیار بالای برق و محدودیت در ظرفیت تولید، 2 دلیل اصلی هستند.

تفاوت کوره احیا و کوره میدرکس در چیست؟

یکی دیگر از روشهای تولید آهن اسفنجی، استفاده از روش HYL است؛ در این روش با استفاده از گاز طبیعی شکستهشده، از عوامل دیگر مثل بخار آب هم برای تولید بیشتر هیدروژن استفاده میشود. با همه این اوصاف، در روش HYL مقدار هیدروژن نسبت به میزان مونو اکسید کربن تولیدشده بیشتر است و همین میتواند به احیا شدن مستقیم سنگ آهن منجر شود. کوره احیا عملکردی شبیه به کوره میدرکس دارد، ولی فشار محیطی در اندازهای بالاتر (معادل با 7 اتمسفر) صورت خواهد گرفت.

روشهای دیگر برای تولید آهن اسفنجی چیست؟

از روشهای دیگری که برای تولید آهن اسفنجی به کار گرفته میشوند، میتوان به روشهای کوره تونلی و SL/RN اشاره کرد. کورههای تونلی بسیار طویل هستند و 3 مرحله پیشگرمایش، عملیات احیای سنگ آهن و خنک شدن را شامل میشوند. در این روش، سنگ آهن به شکل خردشده وارد کوره خواهد شد و با قرار گرفتن در کنار ذغال سنگ و مواجهه با حرارتی که از سوختن گاز طبیعی با اکسیژن حاصل شده است، به اصطلاح احیا میشود.

اما روش SL/RN برای تولید آهن اسفنجی چیست؟ در این روش هم به جای استفاده از گاز طبیعی، از ذغال سنگ برای احیای سنگ آهن استفاده میشود تا با استفاده از کورههای افقی، آهن اسفنجی تولید شود.

مزایای استفاده از آهن اسفنجی چیست؟

همانطور که گفتیم، حدود ۵ درصد از بازار آهنآلات جهان را آهنهای اسفنجی تشکیل میدهند؛ این آمار نشاندهنده اهمیت این محصولات آهنی در صنایع مختلف است. اما چه مزیتهایی در بطن آهنهای اسفنجی نهفته شدهاند که میتوانند آن را به یک محصول بسیار مهم تبدیل کنند؟ در زیر، خلاصهای از مزایای مهم آهن اسفنجی را در اختیار شما قرار خواهیم داد:

• آهن اسفنجی بهترین جایگزین برای ضایعات است.

• کورههای القایی یا واحدهای احیای مستقیم، هزینه کمتری نسبت به کورههای بلند دارند.

• آهنهای اسفنجی از عیار و خلصو بسیار بیشتری نسبت به یگر محصولات آهنی برخوردارند.

• انتقال و حملونقل آهن اسفنجی به شکل آهن گرم کلوخهشده (HBI) بسیار آسان و بدون دردسر است.

• برای تولید آهن اسفنجی به روش مستقیم میتوان از گاز طبیعی، آنهم بدون جداسازی ناخالصیها استفاده کرد.

• صرفه اقتصادی آهنهای اسفنجی بسیار بالاست و میتوان با تولید آنها از بازدهی بالایی برخوردار شد.

کاربردهای آهن اسفنجی

با توجه به کمبود آهن قراضه که جهت تولید شمش و سایر محصولات فولادی به کار میرود، یافتن جایگزین مناسبی برای آن دارای اهمیت است. آهن اسفنجی محصولی است که میتواند برای تولید این محصولات، در کورههای القایی جایگزین آهن ضایعاتی شود.پ

یکی از مهمترین کاربردهای آهن اسفنجی در کورههای القائی و تولید آهن و فولاد خام می باشد. میتوان گفت که استفاده از آهن اسفنجی، در کوره های القائی قادر است که نزدیک به ۵۰ درصد، جایگزین قراضه شود. ولی کاربرد آن در کوره القایی، نیازمند دانش فنی و تجربه می باشد. همچنین استفاده از آهن اسفنجی تحولی بزرگ در ریخته گری مداوم صنعت فولاد می باشد. تقریبا در همه روشهای تولید فولاد استفاده از آن مقدور می باشد. بسیاری از واحدهای کوچک و بزرگ تولید فولاد در کشور از این روشها استفاده میکنند. ایران منابع طبیعی در دسترس تری برای احیای مستقیم دارد. آهن اسفنجی جایگزین مناسبی برای ضایعات آهن میباشد، بنابراین درصد بالایی از مواد اولیه جهت تامین ذوب مورد نیاز واحدهای فولادسازی را میتوان به جای استفاده از ضایعات، از طریق آهن اسفنجی تامین کرد.

امروز در کورههای القایی می توان تا ۵۰ درصد آهن اسفنجی را جایگزین ضایعات کرد. همچنین آهن اسفنجی درریخته گری به سه شکل بیلت، اسلب و میلگرد کاربرد داشته و تحول عظیمی در این صنعت ایجاد کرده است.

نوع فشرده شده آهن اسفنجی که به آن بریکت (Briquette) گفته میشود مشکلات حمل و نقل کمتری داشته و ذخیرهسازی آن نیز آسانتر است. علاوه بر این بریکت مقاومت بالاتری در برابر ساییدگی و زنگزدگی هم دارد و احتمال ایجاد تخلخل (جدایی سطح) در آن کمتر است. با توجه به نوع مواد و دمایی که در آن بریکتزنی انجام میشود سه نوع بریکت وجود دارد:

- بریکت گرم

- بریکت سرد

- بریکت نرمه

بررسی ساختار فرآیندی تولید گاز کربن دیاکسید CO2

بریکت گرم در دمای بیشتر از ۶۵۰ درجه سانتیگراد تولید شده و شناخته شدهترین و پرکاربردترین نوع بریکت به شمارمیرود. بریکتهای سرد و نرمه در دمای محیط تولید میشوند ولی نوع مواد استفاده شده در آنها متفاوت است.

تفاوت بریکت با آهن اسفنجی چیست؟

بریکتها در واقع همان آهنهای اسفنجی هستند، البته با تفاوت اینکه آنها در قالبهایی بزرگ قرار میگیرند و در نهایت فشرده میشوند. بریکتها از طریق ۲ روش بریکستسازی سرد و گرم قابل تولید هستند و در انواع بریکت گرم، بریکت نرمه آهن اسفنجی و بریکت سرد آهن اسفنجی قابل ارائه خواهند بود.

بریکت گرم بریکت سرد آهنی

در پروسه بریکتسازی و با توجه به آهن اسفنجی گرم یا HDRI در دمای بالای 650 درجه سانتیگراد تولید میشود. موارد ورودی در دمای محیط وارد پروسه بریکتسازی میشوند.

شناختهشدهترین بریکت حال حاضر است و حملونقل آن آسان خواهد بود. ۲ نوع محصول، شامل بریکت نرمه و بریکت سرد از آن حاصل میشوند.

تفاوت گندله و آهن اسفنجی

کنستانتره سنگآهن مادهی اصلی اولیه در تولید گندله است که به دلیل ریز بودن ذراتش، امکان استفاده مستقیم از آن در فرآیند احیا وجود ندارد. گلولههایی که از ترکیب کنستانتره سنگآهن و چند نوع مواد افزودنی دیگر تولید میشوند را گندله میگویند. این گلولهها در ابتدا خام هستند و سپس پخته و سخت میشوند و در فرآیند احیا با روشهای گفته شده به آهن اسفنجی تبدیل میگردند. بنابراین گندله ماده اولیه برای تولید آهن اسفنجی است. به آهن اسفنجی گندله متخلخل نیز میگویند که باید ویژگیهای مکانیکی و شیمیایی خاصی را برای استفاده در کورههای احیا داشته باشد.

سایرمواد اولیه برای تولید گندله سنگآهن عبارتند از:

- بنتونیت

- شیرآهک

- مادهی آلی

- آهک

- آب

- سیمان

انواع کوره های دوار و بررسی کلی مشخصات ابعادی و تولیدی آن ها

کارخانههای تولیدکننده آهن اسفنجی

همانطور که اشاره شد تولید و استفاده از آهن اسفنجی در ایران از سال ۸۹ شروع شده و سابقه کوتاهی دارد ولی جالب است بدانید که هماکنون کشور ما در کنار هندوستان از بزرگترین تولیدکنندگان آهن اسفنجی در جهان به شمار میرود. بدون شک این امر حاصل تلاش بیوقفه واحدهای صنعتی کوچک و بزرگ در سراسر کشور بوده است.

فولاد مبارکه اصفهان و زیرمجموعههای آن مانند فولاد هرمزگان جنوب، صنایع معدنی فولاد سنگان و فولاد امیرکبیر کاشان و… از جمله این شرکتها هستند که سهم بزرگی از تولید آن در کشور را به خود اختصاص دادهاند.

یکی دیگر از برندهای مطرح کشور در این حوزه، شرکت توسعه و آهن فولاد گلگهر است که گام بزرگی در بومی سازی تولید کنستانتره، گندله، احیا و تولید فولاد برداشته و توانسته تا ۸۰ درصد ابزارهای مورد نیاز در این بخش را در داخل کشور تامین کند. این کارخانه در سال گذشته بیش از ۳ میلیون تن آهن اسفنجی به بازار عرضه کرده که از این مقدار بیش از ۹۰ درصد آن به مصرف داخلی رسیده است.

در بیشتر کشورها از جمله ایران واحدهای تولید آهن اسفنجی و فولاد در کنار هم ساخته میشوند و به نوعی خود تولیدکنندگان مصرفکننده آن هستند، بنابراین تجارت این محصول برآیندی از عدم توازن بین تولید و مصرف در این واحدها است. آهن اسفنجی همواره به عنوان جایگزینی برای قیمت ضایعات آهن و البته ماده اصلی تولید مقاطع و محصولات فولادی محسوب میشود و میتوان نفوذ و اهمیت آن در بازارهای جهانی را به وضوح مشاهده کرد.

کاربرد آهن اسفنجی: آهن اسفنجی بهخودیخود سودمند نیست، اما میتواند برای ایجاد آهن فرفورژه یا فولاد فرآوریشده استفاده شود. اسفنج را از نوعی از کوره جدا کرده که به آن کوره آهن خالص می گویند و بارها با چکشهای سنگین میکوبند و آن را مورد نورد قرار میدهند تا هر ناخالصی اضافی تشکیل شده ازبین برود و کربن یا کاربید را اکسید کرده و آن را به آهن جوش دهیم. این روش ساخت معمولاً آهن فرفورژه را با حدود سه درصد ناخالصی و کسری از درصد از دیگر ناخالصیها ایجاد میکند. انجام بیشتر این روش ممکن است مقادیر کنترلشده کربن را اضافه کرده و انواع مختلفی از عملیات حرارتی (به عنوان مثال “فولاد کردن”) را فراهم کند.

امروزه آهن اسفنجی با کاهش سنگآهن بدون ذوبشدن آن ایجاد میشود. این امر باعث میشود که برای تولیدکنندگان فولادهای تخصصی که به استفاده از فولاد قراضه و بازتولید آن تکیه کردهاند، از نظر مصرف انرژی کارآمد باشد.

مشاوره تخصصی ساخت کوره دوار

اروم ماشین صنعت پیمان گستر پیشرو در زمینه طراحی و ساخت کوره دوار، کوره آهک و خشک کن ها و مشاوره، طراحی و ساخت ماشین آلات صنایع قند و شکر، گچ و آهک، گازهای صنعتی، طبی و خوراکی O2,N2,CO2 می باشد که با اهدف ایجاد ارزش افزوده برای تمامی ذینفعان توسعه پایدار و موفقیت در بازار رقابتی تعهد خود را نسبت به برقراری و اجرای سیستم مدیریت یکپارچه بر اساس استانداردهای بین المللی بنا نهاده است.

مواد تولیدشده بهوسیلهٔ کورهٔ دوار عبارتاند از:

- سیمان

- آهک

- انواع فراوردههای نسوز

- Metakaolin

- دی اکسید تیتانیوم

- آلومینا

- ورمیکولیت

- گلوله سنگ آهن

مشاوره تخصصی ساخت کوره دوار

برای مشاوره تخصصی و ثبت سفارش کوره دوار با واحد بازرگانی اروم ماشین صنعت پیمان گستر در ارتباط باشید.

ثبت سفارش: درخواست سفارش

شماره تماس: ۰۹۱۴۴۳۳۸۶۸۴

ایمیل: info@orummachine.com

آدرس کارخانه فاز ۱: ارومیه، ۳ کیلومتر جاده سلماس، جنب هلال احمر

آدرس کارخانه فاز ۲: ارومیه، ۳۰ کیلومتر جاده سلماس، شهرک صنعتی کریم آباد

طراحی و ساخت کوره آهک و کاربرد آن در صنعت قند و شکر

طراحی و ساخت کوره آهک در اروم ماشین صنعت پیمان گستر اجرا می شود. سنگ آهک به عنوان ماده اولیه برای تهیة آهک پخته، آهک هیدارته مورد استفاده قرار می گیرد سنگ آهک به طور طبیعی در دریاها ذخیره شده است که در نتیجه ترسیب پوسته و اسکلت جانداران کوچک و بزرگ در طول تاریخ زمین و همچنین ترسیب لجن در اثر اشباع شدن آب دریاها از آن می باشد. سنگ آهک خالص بیشتر از کلسیت که شکل تغییر یافته ای از کربنات کلسیم می باشد تشکیل یافته است . وزن ویژه کلسیت ۷/۲ است ولی وزن ویژه سنگ آهک ۶۲/۲ تا ۸۴/۲ است . سنگین تر بودن سنگ آهک از مقدار ۷/۲ نشانه اینست که سنگ دارای ناخالصی می باشد.

اغلب مواد جانبی مانند خاک معدنی (سیلیکات آلومینیوم) ، شن کوارتز، Sio و همچنین در اغلب مواد دولومیت (Camg(co ) در آن یافت می شود که می تواند خصوصیات فیزیکی و شیمیایی سنگ آهک خالص را تحت تأثیر قرار دهند.

به عنوان ماده خام در کوره آهک از سنگ آهک موجود در طبیعت استفاده می شود که کیفیت آن با توجه به ترکیبات موجود در آن متفاوت است. قبل از توضیح و تشریح نسبت به کارکرد کورة آهک و نحوة پخت سنگ آهک باید به این سؤال پاسخ داد که دلیل استفاده از آهک در کارخانجات قند و مورد مصرف آن چیست؟ برای پاسخ به سؤال مطرح شده باید بیان کرد که شربت حاصل از خلال چغندر قند پس از خروج دیفوزیون دارای رنگ تیره مایل به خاکستری می باشد، یکی از علل وجود رنگ تیره شربت فعالیت آنزیمهای تولید کننده رنگیزه های تیره مانند ملانین است . درصد ماده خشک محلول شربت خام برحسب کشش وزنی دیفوزیون متفاوت است.

آهک یا Lime در طبیعت به شکل سنگ آهک و با فرمول شیمیایی CaCO3 (کلسیم کربنات) یافت میشود. برای استفاده از آهک به عنوان مصالح ساختمانی لازم است تا آهک استخراج شده از طبیعت در کوره آهک پخته شود. هنگامی که سنگ آهک در معرض دمای بالا در کوره آهک قرار میگیرد به کربن دی اکسید و آهک (CaO) تجزیه میشود. به آهک به دست آمده از این فرایند آهک زنده میگویند. در ادامه این مقاله اروم ماشین صنعت پیمان گستر شما را با نحوه تولید آهک زنده در کوره آهک، انواع کوره آهک پزی، نحوه ساخت کوره آهک و مدلهای مختلف طراحی کوره آهک به طور مفصل آشنا میکنیم.

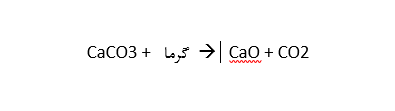

فرمول شیمیایی این فرایند که به آن کلسینه کردن سنگ آهک و یا تکلیس هم گفته میشود به شکل زیر است:

طراحی و ساخت کوره پخت آهک

کوره پخت آهک در صنایع شیمیایی جهت تولید آهک زنده از سنگ آهک (کلسیم کربنات) به کار میرود.در این کورهها سنگ آهک با دیدن حرارت بالا بین ۹۰۰ تا ۱۰۰۰ درجه سانتی گراد، تکلیس شده و به کربن دی اکسید و آهک تبدیل میشود:

CaCO۳ + heat → CaO + CO۲

در این کورهها به طور معمول مخلوطی از سنگ آهک و زغال سنگ به طور لایه لایه قرار داده میشود.پس از روشن کردن کوره، زغال سنگ سوخته و حرارت بالایی تولید میکند که موجب تجزیه سنگ آهک میشود.کرب دی اکسید تولیدی از بالای کوره خارج شده و آهک زنده در کوره باقی میماند.

دمای لازم برای انجام این فرایند که در کوره آهک پزی تولید میشود، حدود ۱۰۰۰ درجه سانتی گراد است. تحت این دما سنگ آهک استخراج شده از طبیعت به کلسیم اکسید و کربن دی اکسید تجزیه میشود. از هر ۱۰۰ گرم سنگ آهک حدود ۵۶ گرم آهک زنده و حدود ۴۴ گرم کربن دی اکسید به دست میآید.

طراحی کوره آهک و نحوه ساخت آن:

کوره آهک سازی یک ساختمان کوچک یا ابزار علمی است که در آن سنگ آهک به اکسید کلسیم یا آهک تبدیل می شود. آهک عنصری ضروری در ملات است که در ساخت و ساز بسیار مورد استفاده قرار می گیرد. همچنین به طور معمول به عنوان کود استفاده می شود و می تواند به افزایش عملکرد در بسیاری از محصولات کشاورزی مختلف کمک کند. کورههای آهکپزی سنتی کلبههای آجری کوچکی بودند که در آنها سنگ آهک را روی رنده میسوزانند.

سه نوع اصلی کوره آهک سازی وجود دارد: کوره انبوه، کوره دوره ای و کوره پیوسته. اکثر آهک موجود در بازار امروزه در کوره پیوسته تولید می شود. چنین کورهای گرانتر و پیچیدهتر از کورههای کپهای یا دورهای است، اما محصول بهتری تولید میکند و نتایج قابل پیشبینی و کنترلشدهتری تولید میکند. بیشتر آنها موقتی طراحی شده بودند و از نظر شکل بسیار ابتدایی بودند. سنگ ها معمولا روی یک رنده روی شعله باز قرار می گیرند و پس از خاموش شدن آتش آهک تمام شده از خاکستر خارج می شود. کوره های آهک سازی دوره ای بسیار رایج تر هستند.

اینها سازه های دائمی هستند که به طور خاص برای برداشت آهک طراحی می شوند. تقریبا همه آنها از آجر ساخته شده اند که اغلب چندین لایه عمیق برای ایجاد عایق ساخته می شوند. در بالای آن، تکه های کوچک سنگ آهک به صورت گنبدی روی هم چیده می شوند. معمولا فضایی برای یک یا دو نفر وجود دارد که بایستند و از آتش مراقبت کنند و بر عملکرد کوره آهکسازی نظارت کنند، اگرچه هنگامی که شعلههای آتش شروع میشود، اتاق معمولا برای ورود به آن خیلی داغ است. سوراخ کوچکی به نام چشم در پایه کوره قرار دارد و جایی است که آهک تمام شده در آن جمع می شود.

کل فرآیند معمولا چندین روز طول می کشد. ابتدا سنگ باید گرم شود و سپس پردازش شود و آهک تشکیل شود. هنگامی که آهک جدا شد و به داخل چشم ریخته شد، قبل از اینکه بتوان آن را در دست گرفت و جمع کرد، باید خنک شود. اکثر کوره های صنعتی امروزه ابزارهای پیچیده ای برای جذب گرد و غبار و انتشار گازهای گلخانه ای دی اکسید کربن دارند تا ایمنی کاربر و سلامت محیط را ارتقاء دهند.

انواع کوره های دوار و بررسی کلی مشخصات ابعادی و تولیدی آن ها

تعمیر کوره آهک Lime Kiln:

بعد از طراحی کوره آهک، نوبت به تعمیر آن می رشد. تعمیر کوره آهک سالیانه برای نوسازی کوره و تعمیر تجهیزات و قطعات خراب شده و معیوب انجام می شود. قبل از تعمیر کوره آهک جلساتی برای برنامه ریزی پروژه برگزار می گرددد تا در موعد مقرر کلیه فعالیت ها انجام شود.

کوره پخت آهک Lime Kiln:

برای تولید آهک خام از طریق کلسینه کردن سنگ آهک (کربنات کلسیم) از کوره آهک سازی استفاده میشود. این واکنش در دمای 900 درجه سانتیگراد اتفاق می افتد، اما به طور معمول دمایی حدود 1000 درجه سانتیگراد برای انجام واکنش اولیه بر آهک خام استفاده می شود. آهک خام برای ساختن گچ و ملات در ساخت و ساز ساختمان به کار گرفته می شد. با افزودن ماسه به مخلوط، پیوند بین ماسه و آهک منجر به محصول سخت شده (اعم از ملات یا سیمان) می شود که شکل خود را در طول زمان حفظ می کند. یکی دیگر از محصولات مبتنی بر آهک بود Whitewash که آهک زنده اشباع شده بود با آب، و سپس با چسب مخلوط می شود. پس از پردازش، محصولات به دست آمده از سنگ آهک دارای توانایی منحصر به فردی هستند که به شکل شیمیایی اولیه خود باز می گردند.

چرخه آهک شامل اولین سوزاندن سنگ آهک برای تشکیل آهک خام است. سپس امکان تولید آهک هیدراته با افزودن آب به آهک خام وجود دارد. در این مرحله، دی اکسید کربن در اتمسفر یا از فرآیندهای صنعتی با آهک هیدراته برای تبدیل آن به سنگ آهک واکنش نشان می دهد. این چرخه، چرخه آهک نامیده می شود. سنگ آهک یک سنگ رسوبی طبیعی و فراوان است که از سطوح بالای کربنات کلسیم و/ یا منیزیم و/ یا دولومیت (کربنات کلسیم و منیزیم) به همراه مقادیر کمی از مواد معدنی دیگر تشکیل می شود.

بررسی فرآیند تولید آهک Lime Kiln:

بعد از طراحی کوره آهک، به بررسی فرایند تولید آهک می پردازیم. فرآیندهای اساسی در تولید آهک عبارتند از:

(۱) استخراج سنگ آهک خام

(۲) تهیه سنگ آهک برای کوره ها با خرد کردن و سایزبندی

(۳) کلسینه کردن سنگ آهک

(۴) پردازش آهک بیشتر با هیدراته کردن و

(۵) عملیات متفرقه انتقال، ذخیره سازی و جابجایی

نحوه طراحی و ساخت کوره دوار آهک Lime Rotary Kiln

انواع کوره آهک پزی

در طراحی کوره آهک، دو نوع اصلی کوره آهک سازی وجود دارد. کوره های مشعل و کوره های آختن یا همان کوره خشک کن دوار و کوره های جاری. کوره های آهک در SNP مشعل هستند. هر دو نوع کوره، دارای ساختاری مشابه و به طور معمول یک دودکش عریض هستند که اغلب در کنار یک تپه قرار می گیرند. کوره را از قسمت بالا (سمت تپه) بارگیری می کنند و از سمت پایین آتش می زنند، جایی که آهک نیز از آن جدا می شود. کوره های مشعل با یک بار شارژ سنگ آهک بارگیری می شوند.

ابتدا طاقی از بلوک های سنگ آهک بر فراز کوره ساخته می شود، که در بالای آن بقیه سنگ آهک روی هم چیده می شود. آتش روشن می شود و به مدت چند روز تا زمانی که به اتمام برسد، روشن نگه داشته می شود و سنگ آهک کلسینه می شود. سپس کوره تخلیه می گردد، آهک به گودال های خاموش فرستاده می شود و این فرآیند با دسته بعدی سنگ آهک تکرار میشود. تعیین دمای صحیح در کوره به جای علم یک هنر است و به اندازه سنگ آهک و همچنین نوع کوره و نوع سوخت مصرفی بستگی دارد. اپراتور یا پردازشگر کوره لازم است برای تعیین دمای دقیق سنگ آهک با اندازه خاص کاربردی آن مورد آزمایش قرار گیرد. به گفته یکی از کشاورزان محلی و کاربر کوره آهکسازی، فرانک اسکالانته، برای تولید و پخت یک دسته آهک، لازم است که یک کوره به مدت ۴ روز و ۴ شب مشتعل باشد و برای هر پخت بین ۱۰ الی ۱۵ طناب چوب نیاز است.

۱. کوره افقی یا دوار

در طراحی کوره دوار، کوره دوار یک دستگاه فرآیند حرارتی است که برای بالا بردن مواد به دمای بالا (کلسینه کردن) در یک فرآیند مداوم مورد استفاده قرار می گیرد. مواد تولید شده با استفاده از کوره های دوار عبارتند از:

- کوره دوارسیمان

- کوره دوارآهک

- کوره دوار دیرگدازها

- کوره دوار متاکائولین

- کوره دوار دی اکسید تیتانیوم

- کوره دوار آلومینا

- کوره دوار ورمیکولیت

- گلوله های (گندله) سنگ آهن

آنها همچنین برای بو دادن طیف گسترده ای از سنگ معدن سولفید قبل از استخراج فلز استفاده می شود.

کوره پخت آهک و بررسی فرآیند تولید آهک

۲. کوره قائم یا شفت

یک کوره شفت عمودی که در آن بار در پایه کوره با یک فضای حلقوی باز که مواد باردار را در داخل کوره احاطه کرده است، یک یا چند لوله که به صورت زاویه ای یا مماس به سمت پایین قرار گرفته اند برای وارد کردن هوای از پیش گرم شده، با افزودن یا بدون افزودن، پشتیبانی می شود. سوخت، به فضای حلقوی، یک خط بای پس که به پایه متصل می شود تا فضای حلقوی باز را تخلیه کند و در نتیجه درجه حرارت و محل گرمایش بار یا شارژ را با توجه به موقعیت آن در داخل کوره عمودی کنترل می کند. خط بای پس شامل وسیله سوپاپ برای کنترل جریان خروجی از طریق خط بای پس است که مطابق با شرایط غالب عملیات، یک برخاست میانی در کوره شفت عمودی برای حذف مواد فرّار و فرآورده های گازی در فشارهای زیر اتمسفر برای پردازش یا تصفیه بعدی، و وسیله دریچه ای برای وارد کردن شار یا سایر مواد افزودنی به فضای حلقوی در اجاق گاز کنترل شده یا اندازه گیری شده پایه مستمر است.

اینها برای ذوب، گداختن و کلسینه کردن یا برشته کردن مورد استفاده قرار می گیرند. آنها یا محورهای استوانه ای یا مستطیلی هستند که از طریق آنها بار جامد تحت تأثیر گرانش به فضایی جریان می یابد که با تخلیه جامدات یا مایعات یا با گاز شدن بخشی از بار تخلیه می شود. به طور معمول سوخت (کک) در شارژ گنجانده می شود و در هنگام فرود توسط جریان صعودی گاز داغ (CO + N2) از قبل گرم می شود. هوای احتراق که ممکن است از قبل گرم شود، از طریق لولههایی که در سرتاسر انتهای پایینی شفت قرار میگیرند، در فاصله کوتاهی بالای کوره یا بوته در کورههای ذوب وارد میشود.

مقایسه عملکرد انواع کوره های پخت آهک

کوره های پخت آهک که شامل کوره های دوار و شفت هستند، براساس عواملی از قبیل: قابلیت تولید آهک با مشخصات مورد نیاز، توان و نوع سرمایه گذاری، راندمان تولید، میزان مصرف انرژی و … فرآیند پخت آهک را انجام می دهند.

انواع کوره های شفت

کوره های شفت براساس نوع کاربرد و مواد به سه دسته تقسیم می شوند:

۱.کوره های شفت با تکنولوژی ابتدایی

کوره های با تکنولوژی ابتدایی دارای دو بخش گرم کن و بخش پخت آهک هستند. مشعل های کوره در محیط کوره نصب می شوند و سنگ های آهک را با افزایش دما حرارت می دهند و می پزند. فشار موجود در فضای کوره، فشاری اتمسفریک است و امکان افزایش آن وجود ندارد.

۲.کوره های سینگل شفت فیوژن

این کوره ها، کوره های شفت هستند که دارای تکنولوژی فیوژن می باشند. این کوره ها به دلیل مصرف انرژی پایین و هزینه های کمتر برای تعمیر و نگهداری رایج تر و مرغوب تر هستند. شکل ظاهری آنها ایستاده و ارتفاع آها حدود ۳۵ سانتی متر است. قسمت بالایی کوره ها برای شارژ سنگ آهک مورد استفاده قرار می گیرد. سنگ ها از بالا به قسمت ورودی کوره منتقل می شوند و حدود ۲۴ ساعت در دمای ۸۰۰ الی ۲۰۰ درجه سانتیگراد گرمادیده می شوند و بعد از آن به منطقه کلسیته شدن می رسند و گرمای موردنظر را دریافت می کنند. سپس در قسمت خنک کننده، دمای آنها کاهش می یابد و خنک می شوند و از سیستم تخلیه خارج می گردند.

۳.کوره های دبل شفت

همان طور که از اسم آن پیداست، برای تولید آهک در دو برابر ظرفیت کوره شفت معمولی و با ظرفیت ۱۰۰۰ تن است. اما استهلاک، میزان مصرف انرژی و هزینه این کوره ها نسبت به کوره های دیگر بیشتر است و به این خاطر کمتر رایج است و فقط در صورت نیاز بالای تولید آهک مورد استفاده قرار می گیرد.

اجزای کوره آهک

واکنش شیمیایی اصلی در کوره آهک، کلسینه کردن، تبدیل کربنات کلسیم است. اجزای اصلی کوره آهک که در انواع کوره آهک مشترک است عبارتند از:

اسکلت فلزی

این قسمت شامل بدنه کوره، دهانه ورودی برای شارژ سنگ آهک، قسمت تخلیه، دودکش و لوله های هوارسانی است.

لایه نسوز

لایه نسوز که دور بدنه کوره را فرا می گیرد، از مواد نسوز و عایق حرارتی ساخته می شود که از اتلاف حرارت و انرژی خودداری نماید. لازم است که این لایه نسوز از مواد مقاوم ساخته شود که قادر باشد کوره را در برابر حرارت بالا که منجر به سایش و تغییرات مکانیکی می شود، مصون بدارد.

اطلاعاتی در مورد کوره دوار و نحوه عملکرد آن

تاسیسات

تاسیسات کوره آهک شامل لوله ها، اتصالات و شیرآلاتی است که رسانندگی، فرآیند آهک سازی، کلسینه کردن و تخلیه مواد را بر عهده دارد.

آهک جهت تصفیه شربت خام نسبت به روشهای دیگر دارای مزایایی است که در زیر بیان می شود و عبارتند از:

- سنگ آهک یا کربنات کلسیم در اغلب مناطق و به مقدار فراوان با قیمت کم در دسترس است.

- تبدیل سنگ آهک به آهک (Cao) و گاز کربنیک و سپس تهیه شیرآهک از آهک نسبتاً کم هزینه است.

- هم آهک و هم گاز Co را می توان از سنگ آهک ودر کورة آهک کارخانه بدست آورد.

- استفاده از آهک و گاز از نظر بهداشت مواد غذایی بلامانع است.

مشاوره تخصصی ساخت کوره دوار آهک

برای مشاوره تخصصی و ثبت سفارش کوره دوار با واحد بازرگانی اروم ماشین صنعت پیمان گستر در ارتباط باشید.

ثبت سفارش: درخواست سفارش

شماره تماس: ۰۹۱۴۴۳۳۸۶۸۴

ایمیل: info@orummachine.com

آدرس کارخانه فاز ۱: ارومیه، ۳ کیلومتر جاده سلماس، جنب هلال احمر

آدرس کارخانه فاز ۲: ارومیه، ۳۰ کیلومتر جاده سلماس، شهرک صنعتی کریم آباد

کوره دوار کیلینکر

| اندازه استاندارد(متر) | قطر(متر) | طول(متر) | ظرفیت(تن در روز) | شیب(درصد) | قدرت موتور(کیلووات) | سرعت دوران(دور در دقیقه) | وزن کل(تن) |

| ۲.۵*۴۰ | ۲.۵ | ۴۰ | ۱۸۰ | ۳.۵ | ۵۵ | ۰.۴۴-۲.۴۴ | ۱۵۰ |

| ۲.۵*۵۰ | ۲.۵ | ۵۰ | ۲۰۰ | ۳ | ۵۵ | ۰.۶۲-۱.۸۶ | ۱۸۷ |

| ۲.۵*۵۴ | ۲.۵ | ۵۴ | ۲۸۰ | ۳.۵ | ۵۵ | ۰.۴۸-۱.۴۵ | ۱۹۶ |

| ۲.۷*۴۲ | ۲.۷ | ۴۲ | ۳۲۰ | ۳.۵ | ۵۵ | ۰.۱۰-۱.۵۲ | ۱۹۹ |

| ۲.۸*۴۴ | ۲.۸ | ۴۴ | ۴۵۰ | ۳.۵ | ۵۵ | ۰.۴۳۷-۲.۱۸ | ۲۰۲ |

مشاوره تخصصی ساخت کوره دوار

برای مشاوره تخصصی و ثبت سفارش کوره دوار با واحد بازرگانی اروم ماشین صنعت پیمان گستر در ارتباط باشید.

ثبت سفارش: درخواست سفارش

شماره تماس: ۰۹۱۴۴۳۳۸۶۸۴

ایمیل: info@orummachine.com

آدرس کارخانه فاز ۱: ارومیه، ۳ کیلومتر جاده سلماس، جنب هلال احمر

آدرس کارخانه فاز ۲: ارومیه، ۳۰ کیلومتر جاده سلماس، شهرک صنعتی کریم آباد

کوره دوار سیمان خشک

کوره سیمان

شرکت اروم ماشین صنعت پیمان گستر با تولید کوره های تولید کلینکر سیمان قادر به پاسخگویی به نیاز تولید کلینکر در ظرفیت های مختلف می باشد.

کوره دوار سیمان خشک

| ابعاد استاندارد(متر) | قطر(متر) | طول(متر) | شیب(درصد) | ظرفیت(تن در روز) | قدرت موتور(کیلو وات) | سرعت دوران(دور بر دقیقه) | تعداد ایستگاه |

| ۲.۸*۴۴ | ۲.۸ | ۴۴ | ۳.۵ | ۳۰۰ | ۵۵ | ۰.۴۴۵-۲.۲۲ | ۳ |

| ۳.۲*۵۰ | ۳.۲ | ۵۰ | ۳.۵ | ۱۰۰۰ | ۱۶۰ | ۰.۳۶-۳.۵۷ | ۳ |

| ۳.۵*۵۴ | ۳.۵ | ۵۴ | ۴ | ۱۵۰۰-۱۸۰۰ | ۲۲۰ | ۰.۴-۳.۹ | ۳ |

| ۴*۶۰ | ۴ | ۶۰ | ۴ | ۲۵۰۰ | ۳۱۵ | ۰.۴۱-۴.۰۷ | ۳ |

| ۴.۸*۷۴ | ۴.۸ | ۷۴ | ۴ | ۵۰۰۰ | ۶۳۰ | ۰.۳۵-۴ | ۳ |

| ۶.۰*۹۵ | ۶ | ۹۵ | ۴ | ۱۰۰۰۰ | ۹۵۰*۲ | Max5 | ۳ |