اروم ماشین صنعت پیمان گستر

طراحی و ساخت انواع کوره های دوار، ماشین آلات صنعتی و معدنی، و خط تولید گازهای صنعتی، طبی و خوراکی Co2.N2,O2اروم ماشین صنعت پیمان گستر

طراحی و ساخت انواع کوره های دوار، ماشین آلات صنعتی و معدنی، و خط تولید گازهای صنعتی، طبی و خوراکی Co2.N2,O2کوره کربن فعال

کربن اکتیو از طریق فرآوری مواد کربنی مانند چوب، پوسته نارگیل یا زغال چوب در داخل کوره دوار با درجه حرارت بالا در ظرفیت های مختلف تولید می شود.

| ملاحظات | وزن کل (تن) | قدرت موتور(کیلو وات) | اندازه کوره | استاندارد محصول (متر) | ||||

| سرعت دوران (دور در دقیقه) | ظرفیت (تن در روز) | شیب(%) | طول(متر) | قطر(متر) | ||||

| ۱۵۰ | ۵۵ | ۰.۴۴-۲.۴۴ | ۱۸۰ | ۳.۵ | ۴۰ | ۲.۵ | ۲.۵*۴۰ | |

| ۱۸۷ | ۵۵ | ۰.۶۲-۱.۸۶ | ۲۰۰ | ۳ | ۵۰ | ۲.۵ | ۲.۵*۵۰ | |

| ۱۹۶ | ۵۵ | ۰.۴۸-۱.۴۵ | ۲۸۰ | ۳.۵ | ۵۴ | ۲.۵ | ۲.۵*۵۴ | |

| ۱۹۸ | ۵۵ | ۰.۱۰-۱.۵۲ | ۳۲۰ | ۳.۵ | ۴۲ | ۲.۷ | ۲.۷*۴۲ | |

| ۲۰۱ | ۵۵ | ۰.۴۳۷-۲.۱۸ | ۴۵۰ | ۳.۵ | ۴۴ | ۲.۸ | ۲.۸*۴۴ | |

| ۲۰۲ | ۷۵ | ۰.۵-۲.۴۷ | ۵۰۰ | ۴ | ۴۵ | ۳.۰ | ۳.۰*۴۵ |

کوره دوار آهک

شرکت اروم ماشین صنعت پیمان گستر ظرفیت های مختلف تولید روزانه کوره دوار آهک را برای پاسخگویی به مقیاس های مختلف نیازهای تولید ارائه می دهد. مزیت کوره های تولیدی این شرکت نسبت به سایر رقبا اتلاف حرارتی کم و نرخ بهره برداری بالا، طراحی معقول و ضایعات کمتر کوره می باشد.

| ظرفیت (تن در روز) | ۱۵۰ | ۲۰۰ | ۲۵۰ | ۳۰۰ | ۳۵۰ | ۴۰۰ | ۵۰۰ |

| ابعاد (متر) | ۲.۴*۴۰ | ۲.۸*۴۲ | ۳*۴۶ | ۳.۲*۵۰ | ۳.۵*۵۴ | ۳.۶*۵۶ | ۳.۸*۵۸ |

| حجم موثر | ۱۴۲ | ۱۹۰ | ۲۳۵ | ۲۹۲ | ۳۹۰ | ۴۳۰ | ۵۰۵ |

| دمای احتراق | ۱۳۵۰/۱۲۵۰ | ۱۳۵۰/۱۲۵۰ | ۱۳۵۰/۱۲۵۰ | ۱۳۵۰/۱۲۵۰ | ۱۳۵۰ | ۱۳۵۰ | ۱۳۵۰ |

سفارش ساخت کوره دوار

برای سفارش ساخت کوره دوار با شماره تلفن 09144338684 در ارتباط باشید

شرکت اروم ماشین صنعت پیمان گستر

www.orummachine.com

کاربرد کوره دوار (Rotary Kiln) کوره های دوار لوله هایی هستند که با قرار گرفتن بر روی رولینگهای خاص و با شیب ملایمی نسبت به افق، از طریق چرخش آرام و به دلیل وجود جاذبه، مواد را از بخش ورودی کوره به سمت خروجی کوره هدایت می کنند. شرکت اروم ماشین صنعت انواع کوره های دوار را از طراحی تا ساخت انجام میدهد.

نگهداری از کوره دوار

پس از این که کوره ساخته شد می توان از آن جهت ذوب استفاده نمود. برای ذوب فلز و آماده نمودن بار توسط کوره موارد زیر بایستی رعایت گردد:

1 – در هنگام استفاده از کوره نیاز به تعمیر هفتگی جداره دیرگداز می باشد تا از این طریق عمر جداره کوره را بالا برد. حتی پس از هر بار مصرف کوره می توان مخلوطی از 45% ماسه سیلیسی به همراه 50% مخلوط سازنده جداره دیرگداز و 5% شلاکه کوره یا سنگ آهک جداره کوره را مرمت کرد.

2 – قبل از شارژ کوره باید کوره را روشن کرد و این عمل بهتر است توسط چراغ گاز انجام شود و تا حد امکان در چند دقیقه اول گرمای کوره کم باشد و سپس به تدریج گرمای آن زیاد شد، تا کاملاً سرخ شود. در ابتدای روشن کردن تا سرخ شدن کوره حدود 10 تا 15 دقیقه طول می کشد. در طول گرم کردن کوره بایستی دوران کند.

3 – پس از این کارها کوره خاموش شده و از طرفی که مشعل نیست کوره شارژ می گردد. باید توجه داشت که قطعات ریز در پایین و قطعات درشت مثل شمش ها در بالا شارژ گردند. مزیت این عمل دو چیز است:

الف) با پرتاب قطعات کوچک در کوره ضربات وارد بر نسوز کم است.

ب) قطعات درشت که در بالا هستند به علت تماس با شعله زودتر ذوب می شوند.

4 – پس از شارژ کوره را در وضعیت آماده قرار داده و آن را روشن می کنیم. ذوب در این کوره حدود 2 تا 1.5 ساعت طول می کشد و بارگیری حدود 3 تا 2 ساعت می باشد. مقداری شیشه خرده را درون کوره نو ریخته و ضمن آن که کوره در حال دوران است جداره را حرارت میدهند تا لایه ای از شیشه بر روی دیواره نسوز قرار گیرد.

- زمان ذوب و زمان بارگیری به ظرفیت کوره بستگی دارد. مثلاً زمان ذوب اول برای کوره 300 کیلویی که ابعاد آن قبلاً داده شده 1.15 ساعت بوده و ذوب آخر حدود 40 دقیقه زمان می برد.

5 - پس از ذوب شارژ مقدار معینی از فروسیلیس را که بایستی به مذاب افزوده شود خرد کرده و در یک قوطی حلبی و یا ظرفی کاملاً بسته گذاشته و در زیر شلاکه فرو میبرند. سپس کوره را حدود 5 دقیقه یا بیشتر روشن کرده تا فروسیلیس اثر کند. پس از آن کوره را خاموش کرده شلاکه را از انتهای کوره به وسیله تیغه ای که به میله ای بلند وصل است خارج کرده و دریچه خروج بار را باز می کند. (البته تجربه نشان داده است که بهتر است فروسیلیس، بعد از شلاکه گیری اضافه شده و کوره به مدت یک ربع دیگر روشن شود. در مورد قبل امکان زیادی دارد که سیلیسیم جذب شلاکه گردد).

6– بعد از بازکردن دریچه خروج مذاب، مذاب را به پاتیل ریخته و به طرف قالبهای ریختهگری می برند. در کوره های باظرفیت کم قبل از بارگیری بایستی بوته را کاملاً در کوره زمینی سرخ کرده و سپس توسط دو نفر سریعاً به زیر کوره آورده شود و نفر سوم در عمل ریختن بار به بوته یا پاتیل کمک می کند و دو نفر اول که قبلاً آماده بارریزی شده اند ، مذاب را حمل و در قالب می ریزند. بنابراین تعداد حداقل خدمه لازم برای کوره دوار در ریخته گری 3 نفر می باشد.

7 – پس از این که بارگیری و ذوب ریزی کاملاً تمام شد بهتر است که کوره را چند دقیقه گرم کرده تا شلاکه و اضافه بار که به دیوار چسبیده ذوب و از کوره خارج شود تا از ظرفیت بعد کوره کاسته نشود و کوره آماده شارژ بعدی بشود.

کوره دوار

کورههای دواری را که بر اساس نوع سوخت مصرفی تقسیم بندی میکنند به شرح ذیل می باشد:

کوره دوار با سوخت جامد پودری شکل

کوره دوار با سوخت مایع

کوره دوار با سوخت گاز

کوره دوار باسوخت جامد پودری شکل:

که مخلوط پودر زغال و هوا توسط مشعلی به درون این محفظه وارد شده و حرارت حاصل از احتراق آن، با سرعت کمی به درون کوره دمیده میشود. این نوع کوره ها با پودر آنتراسیت کار کرده و به دلیل آن که اشتعال آنتراسیت در مراحل ابتدایی ذوب با مشکلاتی روبروست لذا شروع کار کوره با مصرف سوختهای بیتومینه و یا دیگر سوختهای شعله دراز آغاز میگردد. . در کورههای مدرن محفظه احتراق توسط یک فیدر حلزونی انجام شده و هوای مصرف شده نیز توسط یک دمنده دوار که فشار دبی هوای خروجی قابل تنظیم است تامین میگردد، لذا نسبت هوا به سوخت مصرفی دقیقا کنترل میگردد. مشخصه شعله و راندمان حرارتی پودر زغال مصرفی بستگی به اندازه دانههای آن دارد.

اطلاعاتی در مورد کوره دوار و نحوه عملکرد آن

کوره دوار و نحوه عملکرد آن، شرکت اروم ماشین صنعت پیمان گستر، مفتخر است، با تجهیزات و زیرساخت های شرکت، توانایی طراحی و ساخت انواع کوره های دوار را دارد.

کوره دوار، وسیلهای برای بالابردن حرارت در یک فرایند مداوم است که در سال ۱۸۷۳ توسط فردریک روانسوم مخترع انگلیسی اختراع شد. سوخت این نوع کورهها گاز، گازوئیل و مازوت است.

کوره وره قلب یک کارخانه است و در کارخانجات سیمان در مدلهای مختلف وجود دارد و کوره دستگاهی است که در ان واکنشهای شیمیایی خاص صورت میگیرد.

با توجه به این موضوع که درجه حرارت و زمان ماند مواد درون کوره های دوار نقش کلیدی در در حصول اطمینان از کیفیت مطلوب مواد درون کوره دارد طراحی کوره اهمیت بالا و حساسیت بسیار زیادی دارد در ان رابطه قابلیت اطمینان بالا و هزینه نگهداری پایین در طراحی کوره هواره در نظر گرفته می شود.

کوره دوار چیست و چگونه عمل میکند؟

این نوع مدل کوره از انواع کوره با حرارت مستقیم است. در این نوع کوره شعله بصورت جریانی از روی سطح شارژ حرکت می کند و در اثر تشعشع شعله شارژ ذوب می شود.

از کوره دوار بطور گسترده برای ذوب چدن ها استفاده می شود . سوخت مصرفی در این کوره ها بطور عموم مازوت است، اما ذکر این نکته ضروری است. اخیرا مشعل های دوگانه سوز جای مشعل های تک سوز را گرفته اند. به این صورت که دمای تا ذوب را گاز طبیئی تامین میکند و گرمای مورد نیاز برای فوق ذوب را مازوت تامین میکند. راندمان حرارتی در این کوره ها حدود ۳۰ درصد می باشد.

ظرفیت این کوره ها از ۳۰۰ کیلوگرم به بالا می باشد. کوره های دوار در ظرفیت های بالا معمولا برای نگه داری ذوب استفاده می شوند.

تاریخچه این کوره ها

کوره های دوار در سال 1873 توسط فردریک رسنام Frederick Ransome ابدا و اختراع شد که در سال 1818 متولد و در سال 1892 از دنیا رفت که یکی از صنعتگران بزرگ بریتانیایی و ابداعگر سنگ مصنوعی بود.

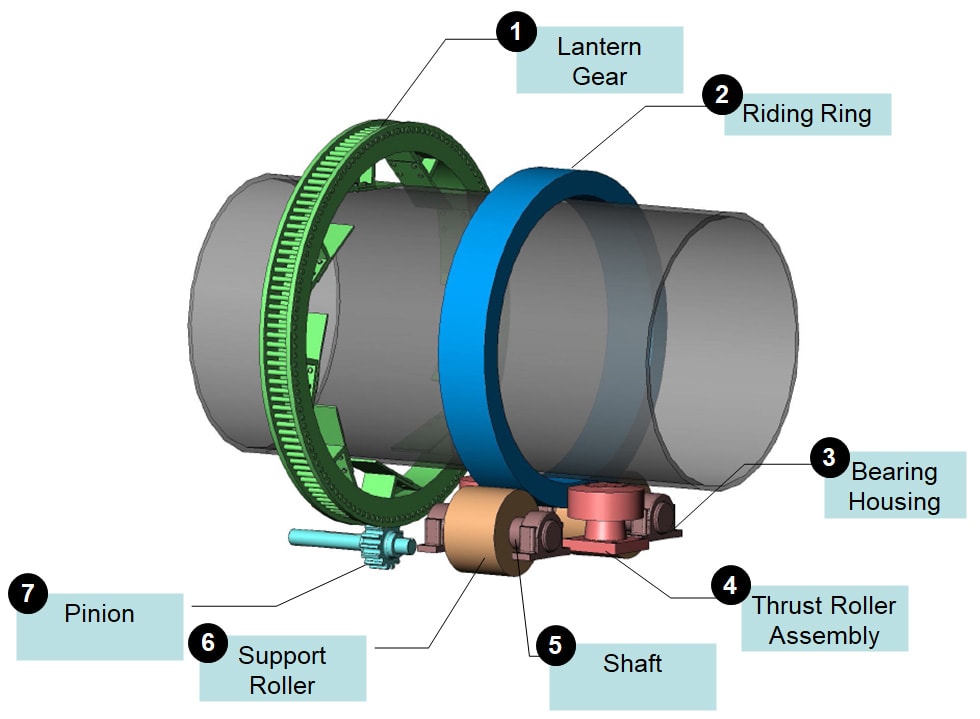

معرفی ساختمان کوره دوار

ساختمان کوره دوار شامل یک بدنه استوانه ای فولادی است، که دو انتهای ان مخروطی شکل می باشد و داخل ان توسط مواد دیرگداز پوشیده می شود.

بدنه اصلی کوره یک مخزن استوانه ای است که نسبت به سطح افق زاویه دار است و به آرامی در محور خود چرخانده می شود. مواد مورد نیاز برای پردازش به انتهای بالایی سیلندر تغذیه می شود. همانطور که کوره به چرخش درمی یابد، ماده به تدریج به سمت پایین حرکت می کند.

گازهای داغی که توسط یک کوره خارجی تولید شده اند یا ممکن است از طریق یک شعله در داخل کوره توسط یک مشعل تولید شوند در امتداد کوره به جریان در می ایند،که این سبب انجام عملیات مورد نظر میگردد. سوخت برای این امرممکن است گاز، نفت، گازوئیل باشد.

این کوره ها در محل استقرار خود بنحوی بر روی ریل (غلطک) قرار می گیرند که به راحتی بتوان آن را در حول محور افق توسط الکترومتر به چرخش در اورد.

به علت چرخش مذاب در این کوره ها، همگن شدن مذاب در کوره بخوبی انجام می شود و همچنین مذاب بصورت پوسته با دیرگداز داخل کوره در تماس نبوده که همین امر موجب افزایش طول عمر جداره نسوز کوره می شود.

فارسون گاه در یک سمت کوره قرار دارد، که از طریق آن شعله به کوره وارد می شود و از سمت دیگر که دود کش در ان واقع است گاز ها خارج می شوند.

نحوه عملکرد کوره دوار

اول کوره را روشن می کنند و اون رو به صورت دوران در می آورند تا کاملا به صورت یک نواخت مواد نسوز داخل کوره حرارت دیده شوند و کاملا گرم شوند تا زمانی این کوره را روشن نگه می دارند که نسوزهای داخل کوره از حرارت ذوب و کاملا اشباع بشوند.

سپس کلیه مواد ذوب شده را از کوره می گیرند و در قالب استفاده می کنند.

در این کوره ها تنظیم فاصله فارسون گاه و دودکش نسبت به کوره بسیار مهم است. در صورت عدم تنظیم صحیح، در یک قسمت شارژ تمرکز حرارتی بوجود می آید در حالی که قسمت های دیگر چندان حرارت دریافت نکره اند.

تنظیم نبودن فاصله ای دود کش و افزایش فاصله ای آن از کوره موجب وارد شدن گاز ها به محیط اطراف کوره می شود. در صورتی که فاصله ی دود کش از کوره بیش از حد نزدیک باشد شعله به داخل کوره بر می گردد.